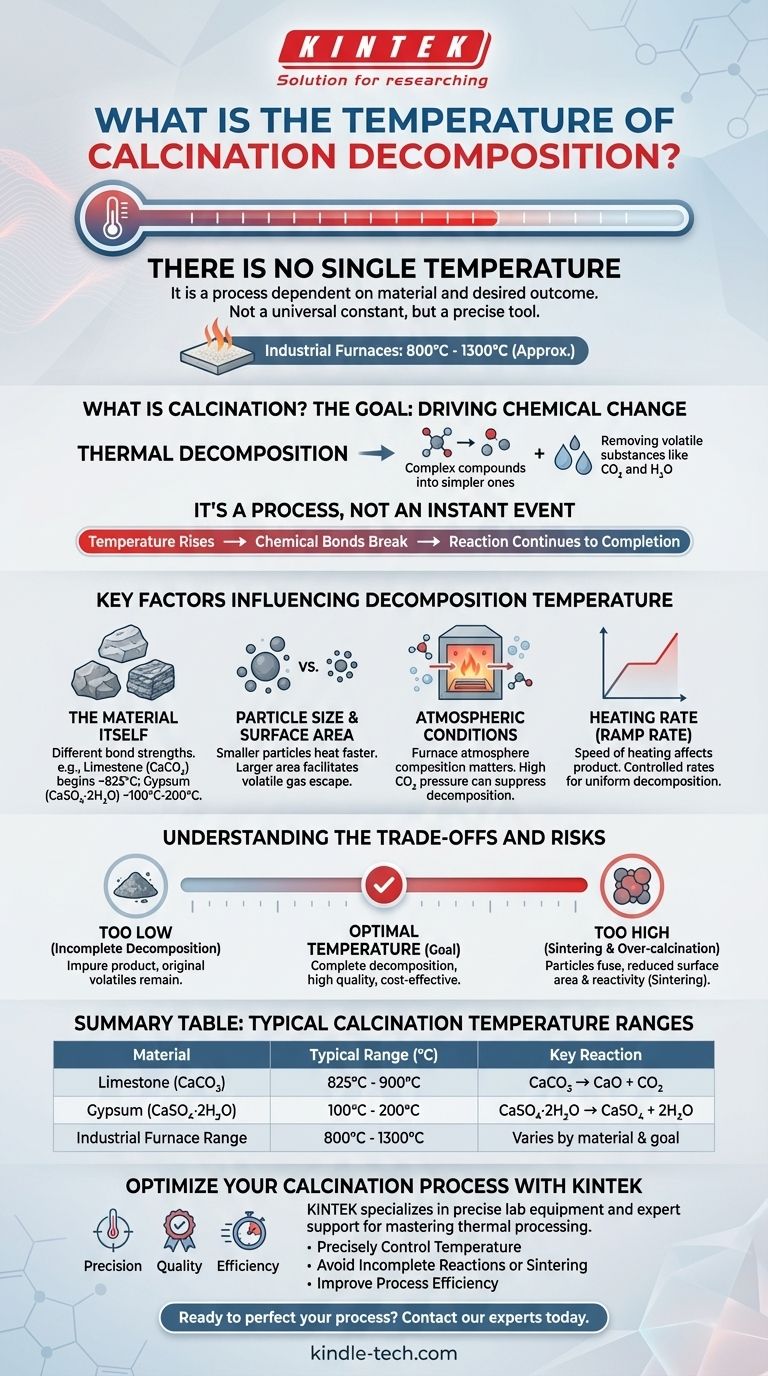

Não existe uma única temperatura para a decomposição por calcinação. É um processo que ocorre em uma faixa de temperaturas, inteiramente dependente do material específico que está sendo aquecido e do resultado desejado. Embora os fornos de calcinação industriais frequentemente operem entre 800°C e 1300°C, a temperatura de decomposição real para qualquer substância dada é uma propriedade física única.

A temperatura de calcinação não é uma constante universal, mas uma variável que deve ser precisamente controlada. A temperatura correta é ditada pelas ligações químicas dentro de um material específico e pela energia necessária para quebrá-las.

O que é Calcinação? Uma Análise Mais Profunda

Para entender a temperatura, você deve primeiro entender o propósito do processo. A calcinação é um tratamento termoquímico usado para induzir uma mudança química em um material.

O Objetivo: Impulsionar a Mudança Química

O objetivo principal é a decomposição térmica, que envolve a quebra de um composto complexo em outros mais simples através do aquecimento.

Este processo é mais frequentemente usado para remover substâncias voláteis que estão quimicamente ligadas dentro da estrutura cristalina do material, como dióxido de carbono (CO₂) ou água (H₂O).

É um Processo, Não um Evento Instantâneo

A decomposição não acontece instantaneamente em um grau específico. À medida que a temperatura do material aumenta, ele atinge um ponto onde certas ligações químicas se tornam instáveis e começam a se quebrar.

Este processo continua enquanto a temperatura é mantida, até que a reação esteja completa. A "temperatura de calcinação" comumente citada é a temperatura necessária para levar esta reação à conclusão a uma taxa prática.

Fatores Chave que Influenciam a Temperatura de Decomposição

A temperatura necessária é uma função de várias variáveis. A compreensão desses fatores é crítica para controlar qualquer processo de calcinação.

O Próprio Material

Este é o fator mais significativo. Cada material tem um ponto de decomposição diferente com base na força de suas ligações químicas.

Por exemplo, a decomposição do calcário (carbonato de cálcio, CaCO₃) em cal (CaO) e CO₂ começa em torno de 825°C. Em contraste, a remoção de água quimicamente ligada do gesso (CaSO₄·2H₂O) ocorre em temperaturas muito mais baixas, tipicamente entre 100°C e 200°C.

Tamanho da Partícula e Área de Superfície

Partículas menores aquecem de forma mais uniforme e rápida. Uma área de superfície maior permite que gases voláteis como o CO₂ escapem mais facilmente, o que pode facilitar um processo de decomposição mais eficiente a uma temperatura ligeiramente mais baixa ou em menos tempo.

Condições Atmosféricas

A composição da atmosfera do forno desempenha um papel crucial. Por exemplo, a presença de alta pressão parcial de CO₂ no forno suprimirá a decomposição do carbonato de cálcio, exigindo uma temperatura mais alta para impulsionar a reação.

Taxa de Aquecimento (Ramp Rate)

A rapidez com que o material é aquecido até a temperatura alvo pode influenciar as características do produto final. Uma taxa de aquecimento lenta e controlada geralmente permite uma decomposição mais completa e uniforme.

Compreendendo as Trocas e os Riscos

Escolher a temperatura errada pode levar a falhas no processo, desperdício de energia ou um produto final de baixa qualidade.

Decomposição Incompleta

Se a temperatura for muito baixa ou o tempo de aquecimento for muito curto, o material não se decomporá completamente. Isso resulta em um produto impuro que ainda contém os componentes voláteis originais, frustrando o propósito do processo.

Sinterização e Supercalcinação

Se a temperatura for muito alta, as partículas do material podem começar a se fundir, um processo conhecido como sinterização. Isso reduz a área de superfície e a reatividade do produto final, o que é frequentemente altamente indesejável. Por exemplo, a cal supercalcinada é menos reativa e de menor qualidade.

Energia e Custo

Temperaturas mais altas exigem significativamente mais energia, levando a custos operacionais mais elevados. Otimizar o processo para usar a temperatura efetiva mais baixa é um objetivo chave em qualquer aplicação industrial.

Determinando a Temperatura Certa para Sua Aplicação

A temperatura ideal é aquela que alcança a decomposição completa sem causar efeitos colaterais indesejáveis, como a sinterização, tudo dentro de uma estrutura economicamente viável.

- Se o seu foco principal é produzir um material altamente reativo (como cal virgem): Você deve encontrar a temperatura precisa que elimina todo o CO₂ sem exceder o ponto em que a sinterização começa a reduzir a área de superfície.

- Se o seu foco principal é simplesmente remover água ligada (desidratação): Sua temperatura pode ser muito mais baixa, visando apenas quebrar as ligações específicas que prendem as moléculas de água.

- Se o seu foco principal é maximizar a produção e a eficiência de custos: Você precisará equilibrar temperatura, tempo de aquecimento e tamanho da partícula para alcançar a qualidade mínima aceitável do produto no menor tempo possível.

Em última análise, a calcinação bem-sucedida vem de tratar a temperatura não como um número fixo, mas como uma ferramenta precisa para alcançar uma transformação material específica.

Tabela Resumo:

| Material | Faixa Típica de Temperatura de Calcinação (°C) | Reação Chave de Decomposição |

|---|---|---|

| Calcário (CaCO₃) | 825°C - 900°C | CaCO₃ → CaO + CO₂ |

| Gesso (CaSO₄·2H₂O) | 100°C - 200°C | CaSO₄·2H₂O → CaSO₄ + 2H₂O |

| Faixa de Forno Industrial | 800°C - 1300°C | Varia por material e objetivo |

Otimize Seu Processo de Calcinação com a KINTEK

Escolher a temperatura correta de calcinação é crítico para alcançar a decomposição completa, prevenir a sinterização e controlar os custos de energia. A temperatura precisa depende inteiramente do seu material específico e do resultado desejado.

A KINTEK é especializada em fornecer o equipamento de laboratório preciso e o suporte especializado de que você precisa para dominar seu processamento térmico. Seja você decompondo carbonatos, desidratando gesso ou desenvolvendo um novo material, nossos fornos de alta temperatura e consumíveis são projetados para controle exato e repetibilidade.

Nós ajudamos você a:

- Controlar Precisamente a Temperatura: Alcance o perfil térmico exato exigido para a decomposição do seu material específico.

- Evitar Reações Incompletas ou Sinterização: Garanta um produto final reativo e de alta qualidade.

- Melhorar a Eficiência do Processo: Otimize seu uso de energia e produção.

Pronto para aperfeiçoar seu processo de calcinação? Entre em contato com nossos especialistas em processamento térmico hoje para discutir sua aplicação e encontrar a solução ideal para suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade