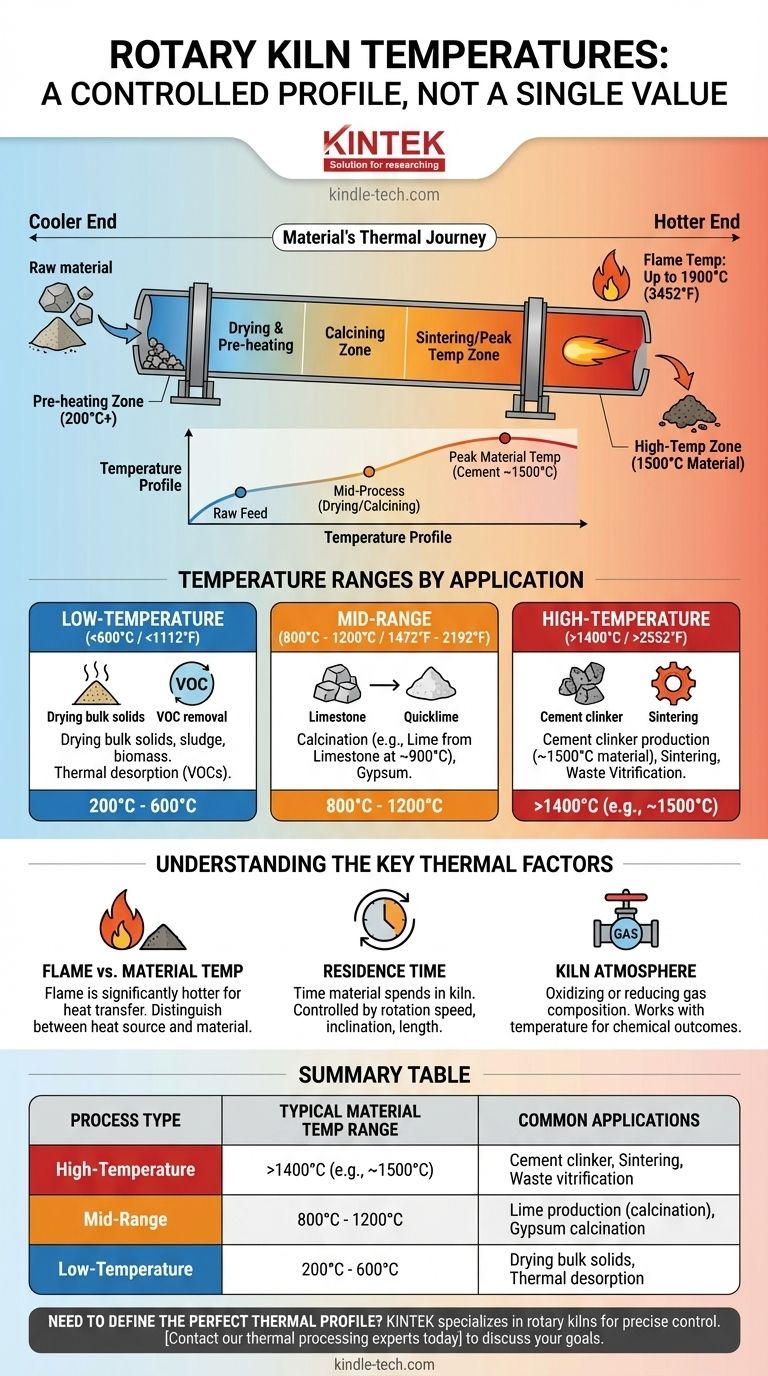

A temperatura de um forno rotativo não é um valor único, mas um perfil altamente controlado que abrange uma vasta gama. Embora processos específicos de alta temperatura, como a fabricação de cimento, aqueçam o material a 1500°C (2732°F) usando chamas que podem atingir 1900°C (3452°F), a capacidade operacional geral dos fornos rotativos se estende de tão baixo quanto 200°C a mais de 2500°C para atender a diversas necessidades industriais.

Um forno rotativo não tem uma única temperatura. Em vez disso, ele é projetado para manter um perfil de temperatura preciso ao longo de seu comprimento, com zonas distintas personalizadas para impulsionar uma reação química específica ou mudança física no material que está sendo processado.

Por que um Forno Tem um Perfil, Não uma Única Temperatura

Perguntar pela "a" temperatura de um forno é como perguntar pela "a" velocidade de um carro durante uma viagem de longa distância. O valor muda com base no terreno e no objetivo. A temperatura de um forno é igualmente dinâmica e proposital.

O Papel Crítico das Zonas de Temperatura

Um forno rotativo é funcionalmente dividido em diferentes zonas de temperatura. Uma configuração comum inclui uma zona de pré-aquecimento e uma zona de aquecimento ou calcinação de alta temperatura.

Cada uma dessas zonas pode ser configurada e controlada independentemente. Isso permite o aquecimento gradual e preciso do material à medida que ele se move ao longo do tambor inclinado e rotativo.

A Jornada Térmica do Material

A matéria-prima é alimentada na extremidade superior e mais fria do forno. À medida que o forno gira, o material tomba e avança em direção à extremidade inferior e mais quente, onde o queimador está localizado.

Essa jornada garante que o material seja seco, pré-aquecido e, em seguida, submetido à temperatura máxima do processo em uma sequência controlada, maximizando a eficiência e garantindo a qualidade do produto.

Faixas de Temperatura por Aplicação

O perfil de temperatura exigido é ditado inteiramente pelo objetivo do processo. Um forno usado para secar lascas de madeira opera em um reino térmico completamente diferente de um usado para produzir cimento.

Processos de Alta Temperatura (>1400°C)

Esta é a faixa para a criação de clínquer de cimento, sinterização de minérios ou vitrificação de resíduos perigosos. Nessas aplicações, o objetivo é induzir mudanças químicas fundamentais no material.

Para o cimento, a mistura bruta é aquecida a aproximadamente 1500°C (2732°F). Para conseguir isso, a chama no queimador pode atingir temperaturas tão altas quanto 1900°C (3452°F).

Processos de Faixa Média (800°C - 1200°C)

Esta faixa é típica para calcinação, um processo que remove componentes quimicamente ligados através do calor. Um exemplo primário é a produção de cal a partir de calcário (carbonato de cálcio).

Aquecer o calcário a cerca de 900°C (1652°F) libera dióxido de carbono, convertendo-o em óxido de cálcio (cal virgem).

Processos de Baixa Temperatura (<600°C)

Os fornos também são usados para processos que exigem um aquecimento muito mais suave. Essas aplicações geralmente começam em 200°C (392°F).

Usos comuns incluem a secagem de sólidos a granel, lodo ou biomassa, bem como dessorção térmica para remover compostos orgânicos voláteis (COVs) de solos contaminados.

Compreendendo os Fatores Térmicos Chave

A temperatura é o parâmetro principal, mas não funciona isoladamente. Vários outros fatores são críticos para um processo térmico bem-sucedido.

Temperatura da Chama vs. Material

É crucial distinguir entre a temperatura da fonte de calor (a chama) e a temperatura do próprio material. A chama é sempre significativamente mais quente para facilitar a transferência eficiente de calor para o leito do material.

Tempo de Residência

A quantidade de tempo que o material passa dentro do forno é tão importante quanto a temperatura máxima que ele atinge. O tempo de residência é controlado pela velocidade de rotação do forno, seu ângulo de inclinação e seu comprimento.

Atmosfera do Forno

A composição gasosa dentro do forno (a atmosfera) pode ser controlada para ser oxidante (excesso de oxigênio) ou redutora (com pouco oxigênio). Este fator trabalha em conjunto com a temperatura para alcançar resultados químicos específicos, particularmente no processamento de minerais e metais.

Fazendo a Escolha Certa para o Seu Objetivo

O perfil de temperatura correto é determinado pelo seu produto final. Compreender a transformação necessária do seu material é o primeiro passo para definir seu processo.

- Se o seu foco principal é a produção de cimento ou sinterização: Você operará na extremidade mais alta do espectro, com temperaturas do material se aproximando de 1500°C.

- Se o seu foco principal é a calcinação (por exemplo, cal ou gesso): Seu perfil de temperatura alvo geralmente cairá na faixa de 800°C a 1200°C.

- Se o seu foco principal é a secagem ou dessorção térmica: Você utilizará um processo de baixa temperatura, frequentemente operando entre 200°C e 600°C.

Em última análise, um forno rotativo é uma ferramenta versátil definida não por uma única temperatura, mas por sua capacidade de entregar a jornada térmica precisa que seu material exige.

Tabela Resumo:

| Tipo de Processo | Faixa Típica de Temperatura do Material | Aplicações Comuns |

|---|---|---|

| Alta Temperatura | >1400°C (por exemplo, ~1500°C) | Produção de clínquer de cimento, sinterização, vitrificação de resíduos |

| Faixa Média | 800°C - 1200°C | Produção de cal (calcinação), calcinação de gesso |

| Baixa Temperatura | 200°C - 600°C | Secagem de sólidos a granel, dessorção térmica de contaminantes |

Precisa definir o perfil térmico perfeito para o seu material?

A KINTEK é especializada no projeto e fornecimento de fornos rotativos robustos e equipamentos de laboratório para atender às suas necessidades precisas de processamento térmico. Seja seu objetivo sinterização de alta temperatura, calcinação de faixa média ou secagem de baixa temperatura, nossas soluções garantem controle preciso de temperatura, eficiência e qualidade do produto.

Entre em contato com nossos especialistas em processamento térmico hoje para discutir como podemos ajudá-lo a alcançar seus objetivos de processo específicos.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o RPM de um forno rotativo? Dominando a Velocidade para um Controle de Processo Ideal

- Qual é o princípio de um reator de leito fluidizado? Alcançar Mistura e Transferência de Calor Superiores

- Reatores podem ser usados para a pirólise de resíduos plásticos? A Tecnologia Central Explicada

- O carbono queima no forno? Um guia para prevenir defeitos e obter cerâmicas mais resistentes

- Quais requisitos técnicos os fornos industriais de alta temperatura devem atender para a calcinação por cloração de areia de quartzo?

- Como rejuvenescer o carvão ativado? Restaurando o Poder de Adsorção com Reativação Térmica

- Como funciona um forno rotativo? Desbloqueie o processamento térmico contínuo e de alto volume

- Como um forno rotativo gira? Descubra a Mecânica Central que Impulsiona o Processamento Térmico