No contexto da deposição de filmes finos, o rendimento de pulverização catódica é o número médio de átomos ejetados de um material alvo para cada íon energético que atinge sua superfície. É uma métrica fundamental que quantifica a eficiência do processo de pulverização catódica. Um rendimento mais alto significa que mais material é removido do alvo para cada íon, geralmente levando a uma taxa de deposição mais rápida.

O rendimento de pulverização catódica não é uma propriedade fixa de um material, mas um resultado dinâmico de um evento de colisão. É fundamentalmente governado pela eficiência da transferência de energia entre um íon incidente e os átomos da superfície do alvo, que é controlada pela energia, massa e ângulo do íon, e pela própria energia de ligação do alvo.

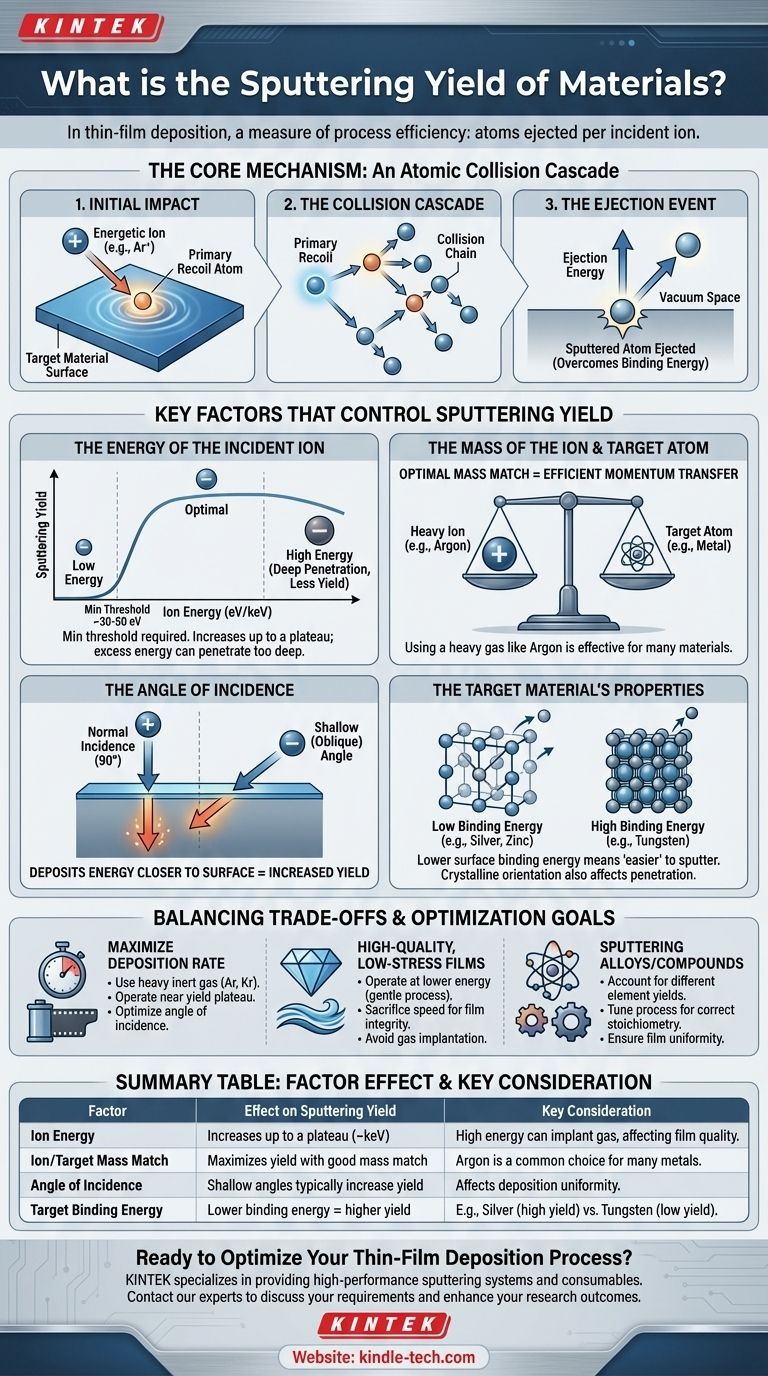

O Mecanismo Central: Uma Cascata de Colisões Atômicas

Para entender o que controla o rendimento, você deve primeiro entender o processo físico. A pulverização catódica não é uma simples colisão de "bolas de bilhar" onde um íon derruba um átomo.

O Impacto Inicial

Quando um íon positivo (tipicamente de um gás como o Argônio) é acelerado e colide com o alvo, ele transfere sua energia cinética para os átomos na superfície. Isso cria átomos de recuo primários dentro da rede do material.

A Cascata de Colisões

Esses átomos de recuo primários, agora energizados, colidem com outros átomos próximos, que por sua vez colidem com outros. Isso cria uma reação em cadeia, ou uma cascata de colisões, que distribui rapidamente a energia do impacto inicial por um pequeno volume próximo à superfície.

O Evento de Ejeção

Um átomo é pulverizado, ou ejetado, somente se estiver localizado na própria superfície do alvo e receber energia suficiente da cascata em uma direção que se afasta da superfície. Essa energia deve ser suficiente para superar as forças que o mantêm no lugar.

Fatores-Chave Que Controlam o Rendimento de Pulverização Catódica

Várias variáveis interdependentes determinam a eficiência dessa transferência de energia e, portanto, o rendimento final de pulverização catódica.

A Energia do Íon Incidente

Existe um limiar mínimo de energia, tipicamente 30-50 eV, necessário para superar a energia de ligação do alvo e iniciar a pulverização catódica.

Acima desse limiar, o rendimento geralmente aumenta com maior energia iônica. No entanto, em energias muito altas (por exemplo, acima de alguns keV), o rendimento começa a atingir um platô ou até mesmo a diminuir porque o íon penetra muito profundamente, depositando sua energia muito abaixo da superfície, onde não pode contribuir para a ejeção de átomos.

A Massa do Íon e do Átomo Alvo

A eficiência da transferência de momento é crítica. A transferência máxima de energia ocorre quando a massa do íon incidente corresponde de perto à massa do átomo alvo.

Usar um gás de pulverização pesado como o Argônio é eficaz para muitos materiais porque sua massa oferece um bom compromisso para uma transferência eficiente de momento para uma ampla gama de alvos metálicos comuns.

O Ângulo de Incidência

Íons que atingem o alvo em um ângulo raso (oblíquo) tendem a depositar mais de sua energia mais perto da superfície. Isso pode aumentar significativamente o rendimento de pulverização catódica em comparação com íons que atingem de frente (em incidência normal), que podem levar sua energia mais profundamente no material.

As Propriedades do Material Alvo

A energia de ligação superficial do alvo é um fator primário. Esta é a energia que mantém os átomos unidos. Materiais com energias de ligação mais baixas, como zinco ou prata, são "mais fáceis" de pulverizar e têm rendimentos mais altos do que materiais com energias de ligação muito altas, como tungstênio.

Para alvos cristalinos, a orientação da rede cristalina também importa. Se os íons atingirem ao longo de um "canal" aberto na estrutura cristalina, eles podem penetrar profundamente com menos colisões, resultando em um rendimento de pulverização catódica mais baixo.

Compreendendo os Compromissos

Simplesmente maximizar o rendimento de pulverização catódica nem sempre é o objetivo principal. A escolha dos parâmetros envolve o equilíbrio de fatores concorrentes.

Rendimento vs. Qualidade do Filme

Energias iônicas agressivamente altas que aumentam o rendimento de pulverização catódica também podem levar à implantação de gás de pulverização (por exemplo, Argônio) no filme em crescimento. Isso pode induzir estresse e afetar negativamente as propriedades elétricas ou mecânicas do filme.

Os Limites Práticos da Energia

Aumentar continuamente a potência (e, portanto, a energia iônica) para obter um rendimento mais alto oferece retornos decrescentes. O rendimento eventualmente atinge um platô, e o excesso de energia é convertido em calor, que deve ser gerenciado para evitar danos ao alvo ou ao sistema de pulverização catódica.

Estabilidade do Processo

O próprio processo de pulverização catódica pode alterar a superfície do alvo ao longo do tempo, potencialmente mudando sua textura ou composição. Isso pode fazer com que o rendimento de pulverização catódica varie durante uma longa corrida de deposição, afetando a consistência e a repetibilidade do filme.

Como Otimizar para o Seu Objetivo

Sua abordagem para controlar o rendimento de pulverização catódica deve ser ditada pelo resultado desejado para sua aplicação específica.

- Se seu foco principal é maximizar a taxa de deposição: Use um gás inerte pesado (como Argônio ou Criptônio), opere em um nível de energia logo antes do platô de rendimento e considere otimizar a geometria alvo-substrato para aproveitar o ângulo de incidência.

- Se seu foco principal é produzir filmes de alta qualidade e baixo estresse: Pode ser melhor operar com uma energia mais baixa, sacrificando alguma velocidade de deposição por um processo mais suave com menos risco de implantação de gás ou danos ao filme.

- Se seu foco principal é a pulverização catódica de ligas ou compostos: Você deve considerar que diferentes elementos no alvo podem ter diferentes rendimentos de pulverização catódica individuais, o que pode exigir um ajuste cuidadoso do processo para garantir que o filme depositado tenha a estequiometria correta.

Em última análise, compreender o rendimento de pulverização catódica permite que você passe de simplesmente executar um processo para projetar precisamente o resultado de sua deposição de filmes finos.

Tabela Resumo:

| Fator | Efeito no Rendimento de Pulverização Catódica | Consideração Chave |

|---|---|---|

| Energia Iônica | Aumenta até um platô (~keV) | Alta energia pode implantar gás, afetando a qualidade do filme. |

| Correspondência Massa Íon/Alvo | Maximiza o rendimento com boa correspondência de massa | O Argônio é uma escolha comum para muitos metais. |

| Ângulo de Incidência | Ângulos rasos tipicamente aumentam o rendimento | Afeta a uniformidade da deposição. |

| Energia de Ligação do Alvo | Menor energia de ligação = maior rendimento | Ex: Prata (alto rendimento) vs. Tungstênio (baixo rendimento). |

Pronto para Otimizar Seu Processo de Deposição de Filmes Finos?

Compreender o rendimento de pulverização catódica é fundamental para equilibrar a taxa de deposição com a qualidade do filme para sua aplicação específica. Seja seu objetivo a máxima produtividade ou a produção de filmes de alta pureza e baixo estresse, o equipamento de laboratório certo é crucial.

A KINTEK é especializada no fornecimento de sistemas de pulverização catódica de alto desempenho e consumíveis para laboratórios. Podemos ajudá-lo a selecionar a configuração ideal para obter controle preciso sobre seu processo de deposição.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir como as soluções da KINTEK podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Que fatores devem ser considerados ao selecionar um freezer de temperatura ultrabaixa? Garanta a integridade da amostra e o valor a longo prazo

- Qual é a matéria-prima para a produção de bio-óleo? Escolhendo a Biomassa Certa para Rendimento e Qualidade Ótimos

- O que são destilados de CBD? Descubra as Principais Diferenças entre Full, Broad & Isolate

- Qual é a temperatura máxima para um hotend totalmente metálico? Não é o metal, é a eletrônica.

- A que temperatura se solda a brasagem do aço inoxidável? Domine os Fatores Chave para uma Junta Perfeita

- Qual é a densidade do grafite isostático? Desbloqueie Desempenho Superior para Aplicações Exigentes

- Por que o controle da taxa de aquecimento é essencial para testes de simulação de LOCA? Garanta precisão na pesquisa de segurança nuclear

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados