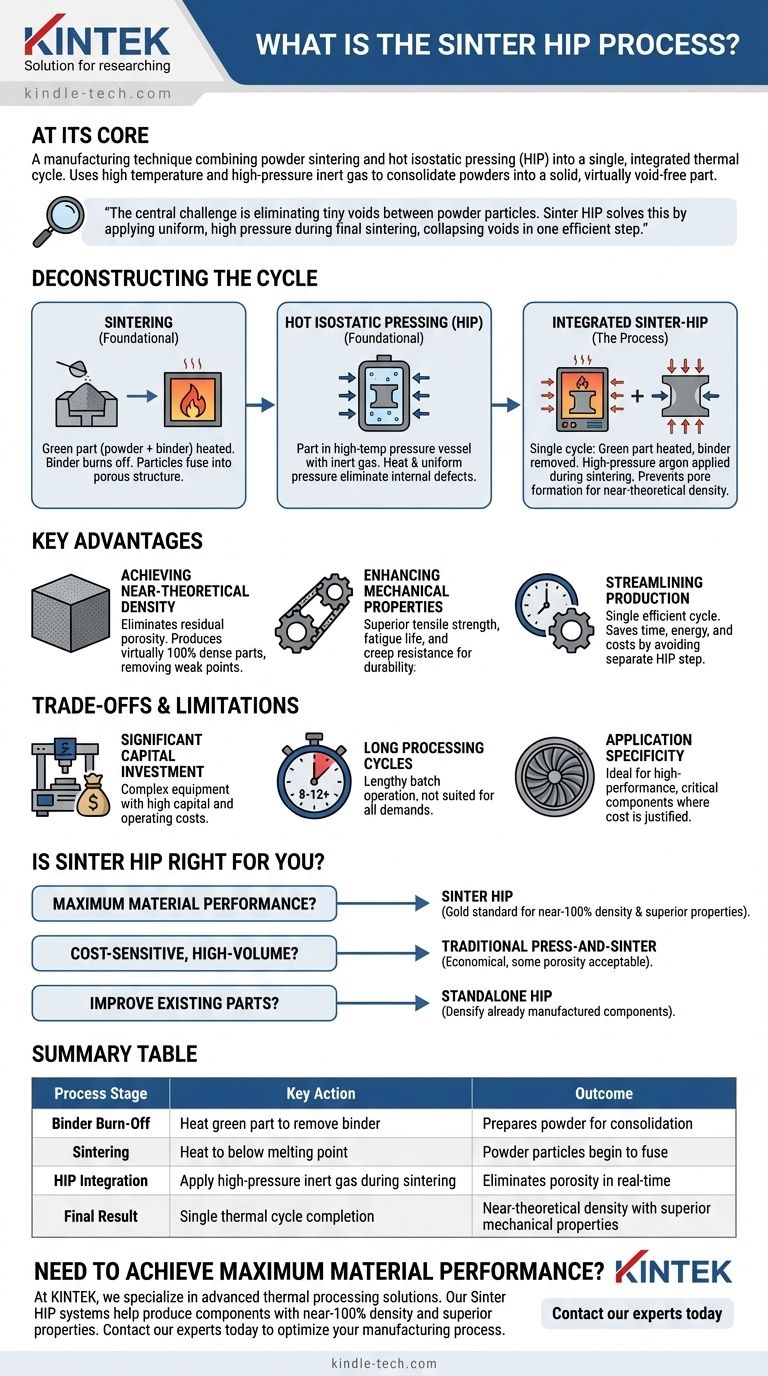

Em sua essência, o processo Sinter HIP é uma técnica de fabricação que combina a sinterização de pó e a prensagem isostática a quente (HIP) em um único ciclo térmico integrado. Ele usa gás inerte de alta temperatura e alta pressão para consolidar simultaneamente pós metálicos ou cerâmicos em uma peça sólida, eliminando virtualmente toda a porosidade interna. Isso resulta em componentes com densidade quase perfeita e propriedades mecânicas excepcionais.

O desafio central na metalurgia do pó é eliminar os minúsculos vazios entre as partículas do pó. O Sinter HIP resolve isso aplicando pressão alta e uniforme durante as fases finais da sinterização, colapsando esses vazios à medida que o material se funde para alcançar resistência e confiabilidade superiores em uma etapa eficiente.

Desvendando o Ciclo Sinter HIP

Para entender o Sinter HIP, é essencial primeiro compreender seus dois processos fundamentais: sinterização e prensagem isostática a quente.

O Papel da Sinterização

A sinterização começa formando uma mistura de pó do material e um aglutinante temporário em uma forma desejada, conhecida como "peça verde". Esta peça é então aquecida em um forno.

À medida que a temperatura sobe, o aglutinante é queimado. Uma vez quente o suficiente — mas ainda abaixo do ponto de fusão do material — as superfícies das partículas do pó começam a se fundir, ligando-as em uma estrutura sólida, mas ainda potencialmente porosa.

O Papel da Prensagem Isostática a Quente (HIP)

A Prensagem Isostática a Quente é um processo projetado para densificar componentes e eliminar defeitos internos. Uma peça é colocada em um vaso de pressão de alta temperatura.

O vaso é preenchido com um gás inerte, tipicamente argônio, e é aquecido e pressurizado simultaneamente. Esta combinação de calor e pressão uniforme (isotrópica) colapsa os vazios internos e a porosidade dentro do material.

O Processo Integrado Sinter-HIP

O Sinter HIP mescla essas duas operações em um único ciclo altamente eficiente dentro de um equipamento especializado.

O processo começa com uma peça de pó verde. Ela é aquecida para queimar o aglutinante, e então a temperatura continua a subir em direção ao ponto de sinterização. Nesta fase, argônio de alta pressão é introduzido no forno.

Esta pressão aplicada atua sobre o material à medida que ele sinteriza, prevenindo a formação de poros e fechando quaisquer que se formem. O calor e a pressão simultâneos garantem que a peça atinja densidade teórica próxima à medida que as partículas do pó se fundem.

Vantagens Chave do Processo Integrado

A combinação dessas etapas oferece benefícios significativos em relação aos métodos tradicionais ou à execução das etapas sequencialmente.

Atingindo Densidade Teórica Próxima

A principal vantagem é a eliminação da porosidade residual. Ao aplicar pressão isostática durante a consolidação, o Sinter HIP produz peças que são virtualmente 100% densas, removendo os pontos fracos internos que podem levar à falha do componente.

Aprimorando as Propriedades Mecânicas

Esta densidade ultralta se traduz diretamente em propriedades de material superiores. Componentes processados com Sinter HIP exibem significativamente melhoradas resistência à tração, vida à fadiga e resistência à fluência, tornando-os mais duráveis e confiáveis sob condições extremas.

Otimizando a Produção

Realizar a sinterização e a densificação em um único ciclo é muito mais eficiente do que um processo de duas etapas. Elimina a necessidade de resfriar, manusear e reaquecer as peças para um ciclo HIP separado, economizando tempo, energia e custos operacionais significativos.

Compreendendo as Compensações e Limitações

Embora poderoso, o processo Sinter HIP não é uma solução universal. Ele envolve compensações específicas que o tornam mais adequado para certas aplicações do que para outras.

Investimento de Capital Significativo

O equipamento necessário para o Sinter HIP — um forno capaz de atingir altas temperaturas e pressões extremas — é complexo e representa um custo de capital e operacional muito alto. Esta é uma razão importante para seu uso em indústrias de alto valor.

Ciclos de Processamento Longos

Um ciclo Sinter HIP típico pode durar de 8 a 12 horas, ou até mais, dependendo do material e do tamanho da peça. Embora mais rápido que um processo de duas etapas, ainda é uma operação em lote demorada, não adequada para todas as demandas de produção.

Especificidade da Aplicação

O processo é usado principalmente para componentes de alto desempenho onde a falha não é uma opção e o custo é justificado. É ideal para consolidar pós, mas também é usado para melhorar peças fundidas e até mesmo para rejuvenecer peças usadas, como pás de turbina.

O Sinter HIP é a Escolha Certa para o Seu Projeto?

A seleção do processo de fabricação correto depende inteiramente dos requisitos de desempenho e das restrições econômicas do seu projeto.

- Se o seu foco principal é o desempenho máximo do material: O Sinter HIP é o padrão ouro para alcançar densidade próxima de 100% e propriedades mecânicas superiores em peças de metal em pó ou cerâmicas.

- Se o seu foco principal é a produção de alto volume sensível ao custo: Métodos tradicionais de prensagem e sinterização podem ser mais econômicos para aplicações onde alguma porosidade residual é aceitável.

- Se o seu foco principal é melhorar peças fundidas ou sinterizadas existentes: Um ciclo HIP autônomo é a abordagem correta para densificar componentes que já foram fabricados.

Ao entender essa distinção, você pode selecionar estrategicamente o caminho mais eficaz e econômico para alcançar o desempenho exigido pelo seu componente.

Tabela Resumo:

| Estágio do Processo | Ação Principal | Resultado |

|---|---|---|

| Queima do Aglutinante | Aquecer a peça verde para remover o aglutinante | Prepara o pó para consolidação |

| Sinterização | Aquecer abaixo do ponto de fusão | As partículas de pó começam a se fundir |

| Integração HIP | Aplicar gás inerte de alta pressão durante a sinterização | Elimina a porosidade em tempo real |

| Resultado Final | Conclusão do ciclo térmico único | Densidade teórica próxima com propriedades mecânicas superiores |

Precisa atingir o desempenho máximo do material para seus componentes de alto valor?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico para aplicações laboratoriais e industriais. Nossa experiência em equipamentos como sistemas Sinter HIP pode ajudá-lo a produzir componentes com densidade próxima de 100%, resistência à tração superior e vida útil à fadiga aprimorada.

Se você está trabalhando com pós metálicos, cerâmicas ou precisa melhorar peças existentes, a KINTEK tem o equipamento de laboratório e os consumíveis para atender às suas especificações exigentes.

Contate nossos especialistas hoje para discutir como nossas soluções Sinter HIP podem otimizar seu processo de fabricação e oferecer confiabilidade excepcional para suas aplicações mais críticas.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função principal de uma Prensa Isostática a Quente (HIP) industrial? Maximizando a Densificação de Ligas em Pó Hoje

- Quanto tempo dura a prensagem isostática a quente? Desvendando as variáveis que controlam o tempo do ciclo

- Quais são as desvantagens da prensagem isostática a quente? O alto custo do desempenho superior do material

- Qual é o significado da Prensagem Isostática a Quente? Alcance 100% de Densidade e Integridade Superior do Material

- Qual é a função principal do equipamento de Prensagem Isostática a Quente (HIP)? Alcançar Densidade Máxima em Superligas IN718

- Por que as Prensas Isostáticas a Quente (WIP) são necessárias para baterias de estado sólido? Alcançar contato em nível atômico

- Qual é a função de uma Prensa Isostática a Quente (WIP) em células de bolsa totalmente de estado sólido? Otimizar a Densidade da Bateria

- Como a Prensagem Isostática a Quente (HIP) aprimora as propriedades do CuNiCoZnAlTi? Alcançando Densidade Teórica e Resistência Máxima