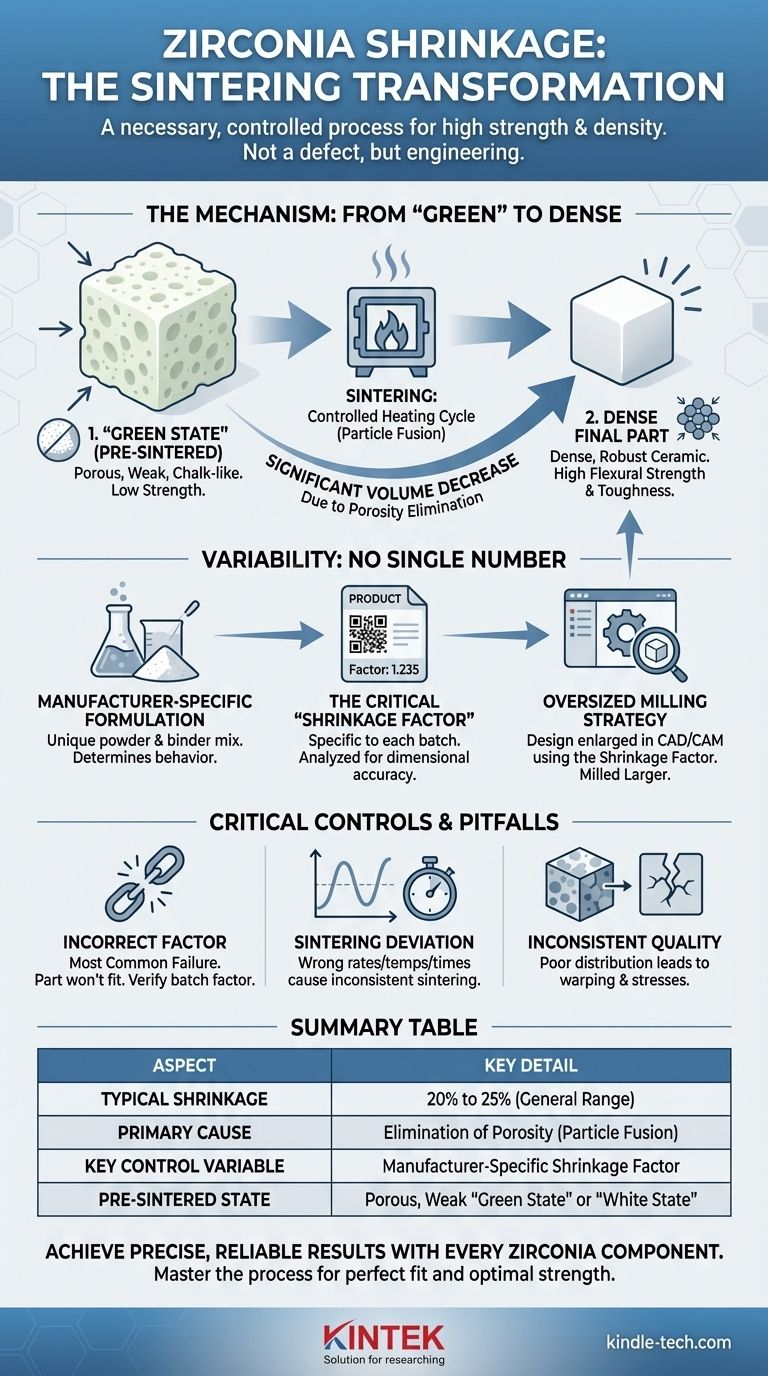

Em resumo, a zircônia sofre uma contração significativa durante a sinterização, uma transformação necessária onde o material é aquecido para fundir suas partículas, reduzir a porosidade e atingir sua resistência e densidade finais elevadas. Embora a porcentagem exata varie, essa contração é uma parte previsível e controlada do processo de fabricação.

A percepção crucial é que a contração da zircônia não é um defeito, mas uma parte fundamental e projetada de seu processamento. Essa contração é precisamente calculada e compensada durante o estágio inicial de fresagem para garantir que o componente final atinja suas dimensões e resistência exatas pretendidas.

O Mecanismo Por Trás da Contração da Zircônia

Para entender as propriedades finais de um componente de zircônia, você deve primeiro entender por que ele muda de tamanho tão drasticamente. O processo começa com o material em um estado poroso e pré-sinterizado e termina com uma forma final densa e sólida.

Do "Estado Verde" a uma Peça Final Densa

Antes da sinterização, uma peça de zircônia fresada existe em seu "estado verde" ou "estado branco". Nesta fase, é porosa, semelhante a giz e fácil de fresar, mas possui muito baixa resistência. É essencialmente um pó comprimido de partículas de zircônia.

O objetivo principal da sinterização é transformar essa estrutura fraca e porosa em uma cerâmica totalmente densa e robusta.

O Papel do Calor e da Fusão de Partículas

O processo de sinterização envolve um ciclo de aquecimento cuidadosamente controlado. À medida que a temperatura aumenta, as partículas individuais de zircônia não derretem, mas começam a se fundir em seus pontos de contato.

Essa difusão atômica através dos limites das partículas as aproxima, fechando gradualmente as lacunas e os espaços vazios entre elas.

A Eliminação da Porosidade é a Causa da Contração

A "contração significativa" é um resultado direto da eliminação dessa porosidade. À medida que os inúmeros vazios microscópicos entre as partículas de zircônia colapsam, o volume total do material diminui substancialmente.

Esse processo aumenta a densidade do material, o que é diretamente responsável por suas propriedades mecânicas excepcionais, como alta resistência à flexão e tenacidade à fratura.

Por Que Não Há Um Único Número de Contração

Você não encontrará um valor único e universal de contração para toda a zircônia. Essa variabilidade é intencional e é um fator chave para alcançar resultados de alta precisão.

Formulação Específica do Fabricante

Cada fabricante desenvolve sua própria formulação exclusiva de pó e ligantes de zircônia. O tamanho e a distribuição específicos das partículas de zircônia no bloco ou disco pré-sinterizado ditam seu comportamento preciso de contração.

Tipicamente, a contração da zircônia está na faixa de 20% a 25%, mas esta é apenas uma diretriz geral.

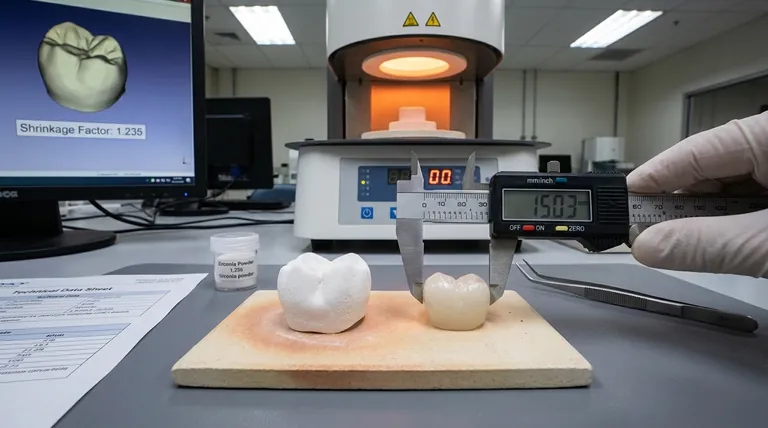

O "Fator de Contração" Crítico

Para garantir a precisão dimensional, os fabricantes analisam cada lote de produção e imprimem um fator de contração preciso na etiqueta do produto ou código QR. Este número é a chave para um resultado bem-sucedido.

Este fator é inserido no software CAD/CAM antes do início da fresagem.

A Estratégia de Fresagem Superdimensionada

O software usa o fator de contração específico para ampliar automaticamente o design do componente. A peça é intencionalmente fresada em uma dimensão superdimensionada a partir do bloco em estado verde.

Durante a sinterização, esta peça superdimensionada encolhe para as dimensões exatas especificadas no projeto digital original, garantindo um ajuste perfeito.

Compreendendo as Vantagens e Armadilhas

Controlar a contração é fundamental para o sucesso. Uma falha em gerenciar essa única variável comprometerá todo o processo.

O Impacto de um Fator de Contração Incorreto

Usar o fator de contração errado é a causa mais comum de falha. Se a compensação for imprecisa, uma coroa dentária ou componente industrial simplesmente não se encaixará, desperdiçando tempo e materiais. Sempre verifique o fator para o disco específico que você está usando.

Desvios no Ciclo de Sinterização

Embora o fator de contração seja primário, o próprio ciclo de sinterização desempenha um papel. Desviar das taxas de aquecimento, temperaturas de pico ou tempos de retenção recomendados pelo fabricante pode levar a uma sinterização incompleta ou inconsistente, afetando tanto as dimensões finais quanto a integridade mecânica do material.

Qualidade Inconsistente do Material

O uso de blocos de zircônia de baixa qualidade com distribuição inconsistente de partículas pode resultar em contração imprevisível e não uniforme. Isso pode causar empenamento ou tensões internas na peça final, tornando-a propensa a falhas prematuras.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar uma contração previsível é sobre manter um controle rigoroso sobre seu processo, desde o projeto digital até a sinterização final.

- Se seu foco principal é o ajuste clínico ou de engenharia: Sempre use o fator de contração fornecido pelo fabricante para o lote específico de zircônia que você está fresando.

- Se seu foco principal é a resistência do material: Siga rigorosamente o protocolo de sinterização validado para garantir a densificação completa e o desenvolvimento de propriedades mecânicas ótimas.

- Se seu foco principal é a confiabilidade do processo: Calibre regularmente seus fornos de sinterização e implemente um fluxo de trabalho que verifique novamente a entrada do fator de contração antes de cada trabalho.

Em última análise, dominar a zircônia requer tratar a contração não como um problema, mas como a variável controlável que desbloqueia o desempenho incomparável do material.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Faixa Típica de Contração | 20% a 25% |

| Causa Principal | Eliminação da porosidade durante a fusão de partículas |

| Variável de Controle Chave | Fator de contração específico do fabricante |

| Estado Pré-Sinterizado | Porous, fraco "estado verde" ou "estado branco" |

| Resultado da Contração | Alta densidade, resistência e tenacidade à fratura |

Obtenha resultados precisos e confiáveis com cada componente de zircônia.

Dominar o processo de sinterização é crítico para garantir que suas restaurações dentárias ou peças industriais tenham um ajuste perfeito e resistência ótima. A KINTEK é especializada em equipamentos de laboratório e consumíveis que apoiam essa precisão.

Nossa linha de fornos de sinterização e acessórios de alta qualidade são projetados para ciclos de aquecimento consistentes e controlados. Associe-se a nós para aprimorar a confiabilidade do seu fluxo de trabalho e o desempenho do material.

Entre em contato com a KINTEK hoje para discutir as necessidades de sinterização do seu laboratório e descobrir a solução certa para você.

Guia Visual

Produtos relacionados

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Mufla de 1200℃ para Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as principais diferenças entre incineração e gaseificação? Explore Soluções de Gestão de Resíduos

- Quais são as desvantagens da conversão de biomassa? Altos custos, obstáculos logísticos e compensações ambientais

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Quais são alguns efeitos ambientais positivos e negativos do uso de biomassa? Um olhar equilibrado sobre uma fonte de energia renovável

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos