Em suma, a Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento a vácuo usado para aplicar filmes extremamente finos, mas altamente duráveis, em uma ampla variedade de materiais. O propósito deste processo é fundamentalmente melhorar as propriedades da superfície de um objeto – aumentando sua dureza, resistência ao desgaste e longevidade, ou conferindo-lhe uma cor ou qualidade óptica específica, tudo sem alterar a estrutura central do material subjacente.

O propósito central do PVD não é meramente revestir um objeto, mas sim projetar sua superfície em nível molecular. Ele transforma um material padrão em uma versão de alto desempenho, ligando a ele um filme fino superior.

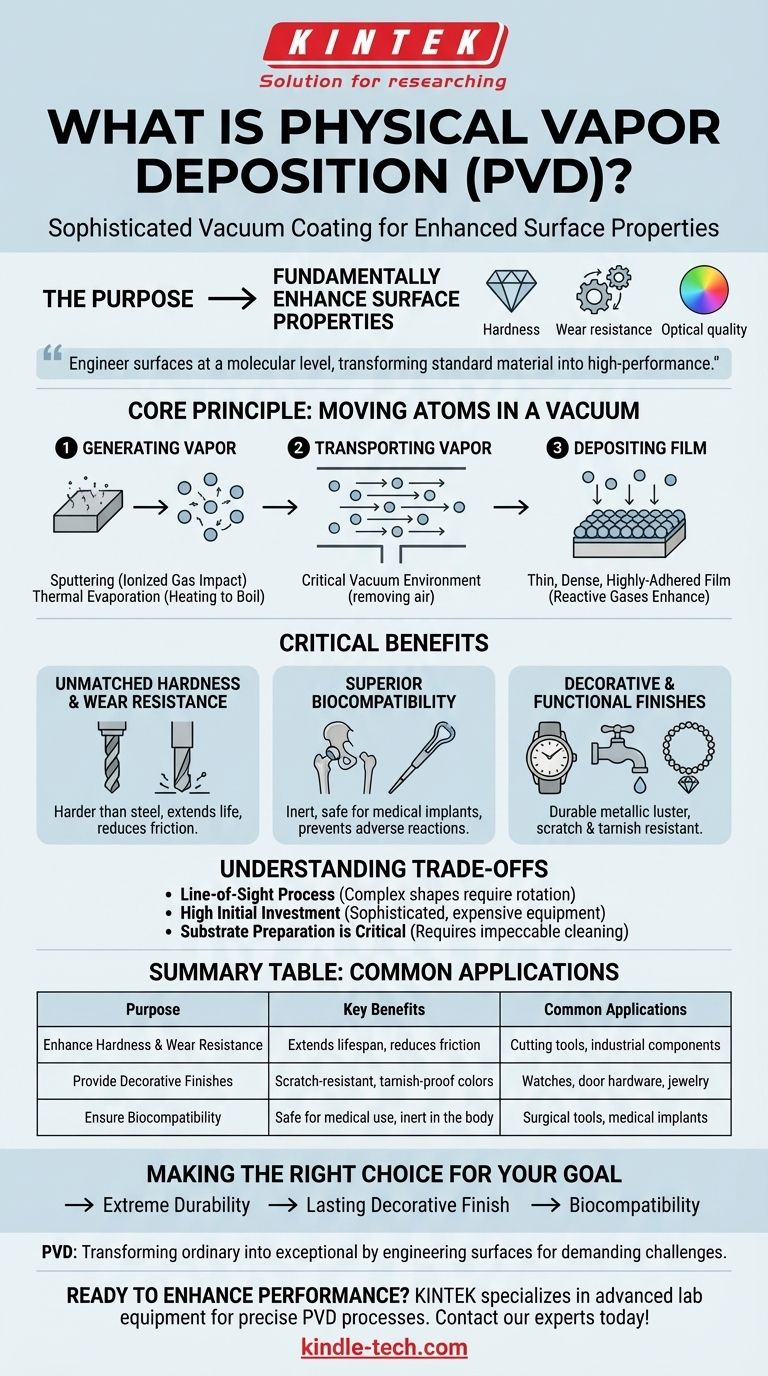

O Princípio Central: Movendo Átomos em um Vácuo

A Deposição Física de Vapor descreve uma família de processos, mas todos compartilham um princípio comum de três etapas que ocorre dentro de uma câmara de alto vácuo.

Etapa 1: Geração de um Vapor

Primeiro, um material de fonte sólida — frequentemente um metal como titânio, cromo ou zircônio — deve ser convertido em vapor. Esta é a parte "Vapor Físico" do nome. Isso é tipicamente alcançado através de um dos dois métodos primários:

- Pulverização Catódica (Sputtering): Neste método, o material alvo é bombardeado com partículas de gás ionizadas de alta energia (como argônio). Este impacto é como um jateamento de areia em escala molecular, desalojando átomos do material fonte e ejetando-os para a câmara de vácuo.

- Evaporação Térmica: Este método envolve o aquecimento do material fonte até que ele literalmente ferva e evapore, liberando átomos na forma de vapor.

Etapa 2: Transporte do Vapor

Uma vez que os átomos são liberados de sua fonte, eles viajam através da câmara de vácuo. O vácuo é crítico porque remove o ar e outras partículas, garantindo que os átomos vaporizados possam viajar em linha reta sem colidir com nada até atingirem seu destino.

Etapa 3: Deposição do Filme

Os átomos vaporizados chegam à superfície do objeto sendo revestido (o "substrato"). Eles se condensam nesta superfície, acumulando-se camada por camada para formar um filme fino, denso e altamente aderido. Frequentemente, um gás reativo como nitrogênio ou carbono é introduzido para criar compostos específicos como nitreto de titânio, melhorando ainda mais as propriedades do filme.

Por Que o PVD é um Processo de Fabricação Crítico

O verdadeiro propósito do PVD reside nos poderosos benefícios que ele oferece. Os revestimentos resultantes não são como tinta; eles são atomicamente ligados ao substrato, tornando-os excepcionalmente duráveis.

Dureza e Resistência ao Desgaste Incomparáveis

Os revestimentos PVD, como o nitreto de titânio (TiN), são frequentemente mais duros que o aço. Isso os torna ideais para proteger ferramentas de corte, brocas e componentes industriais do atrito e da abrasão do uso diário, estendendo drasticamente sua vida útil operacional.

Biocompatibilidade Superior

Certos revestimentos PVD são inertes e biocompatíveis, o que significa que não reagem com o corpo humano. Isso torna o PVD um processo essencial para revestir implantes médicos, como articulações artificiais e instrumentos cirúrgicos, prevenindo reações adversas e melhorando a durabilidade.

Acabamentos Decorativos e Funcionais

O PVD permite a deposição de uma ampla gama de cores com um brilho metálico que é muito mais durável do que o revestimento tradicional. É por isso que é usado em relógios de alta qualidade, torneiras e ferragens de portas para criar acabamentos que resistem a arranhões e manchas por anos.

Compreendendo as Trocas

Embora poderoso, o PVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visada

Como os átomos de vapor viajam em linha reta, pode ser desafiador revestir uniformemente formas complexas com reentrâncias profundas ou superfícies internas. As peças frequentemente precisam ser giradas em dispositivos complexos para garantir uma cobertura uniforme.

Alto Investimento Inicial

O equipamento PVD é sofisticado e caro. Requer uma câmara de vácuo, fontes de alta potência e controles de processo precisos, tornando o custo de capital inicial significativo. É por isso que é tipicamente usado para aplicações de alto valor ou alto desempenho.

A Preparação do Substrato é Crítica

O sucesso do revestimento PVD depende fortemente da limpeza do substrato. A superfície deve estar impecavelmente limpa — livre de óleos, óxidos e quaisquer outros contaminantes — para garantir que o filme adira corretamente. Isso frequentemente requer processos de limpeza extensivos e multifásicos antes que a peça entre no revestidor.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é escolhido quando o desempenho da superfície é um requisito inegociável. A decisão de usá-lo depende inteiramente do resultado desejado para sua peça ou produto.

- Se seu foco principal é durabilidade extrema: O PVD é a escolha definitiva para criar uma superfície dura e resistente ao desgaste em ferramentas de corte, moldes e componentes mecânicos para maximizar sua vida útil.

- Se seu foco principal é um acabamento decorativo duradouro: O PVD oferece uma alternativa muito mais robusta e resistente a manchas do que a galvanoplastia tradicional para produtos de consumo como relógios, joias ou ferragens premium.

- Se seu foco principal é a biocompatibilidade: Para implantes médicos e instrumentos cirúrgicos, o PVD é um processo crítico para garantir que o dispositivo seja seguro, inerte e durável dentro do corpo humano.

Em última análise, o PVD é uma ferramenta para transformar o comum em excepcional, projetando uma superfície para atender aos desafios mais exigentes.

Tabela Resumo:

| Propósito do Revestimento PVD | Principais Benefícios | Aplicações Comuns |

|---|---|---|

| Aumentar a Dureza e Resistência ao Desgaste | Prolonga a vida útil do produto, reduz o atrito | Ferramentas de corte, componentes industriais |

| Fornecer Acabamentos Decorativos | Cores resistentes a arranhões e manchas | Relógios, ferragens de portas, joias |

| Garantir a Biocompatibilidade | Seguro para uso médico, inerte no corpo | Instrumentos cirúrgicos, implantes médicos |

Pronto para melhorar o desempenho do seu produto com um revestimento PVD durável? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD precisos. Nossas soluções ajudam você a alcançar uma engenharia de superfície superior para peças mais duradouras e de maior desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de revestimento do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação