Em essência, um calcinador é um forno industrial de alta temperatura projetado para aquecer um material sólido até o ponto de decomposição química. No contexto da fabricação de cimento, seu principal objetivo é misturar a farinha crua pré-aquecida com combustível e ar quente, iniciando a reação crítica de calcinação que é a primeira etapa importante na criação do clínquer.

A função central de um calcinador é realizar a tarefa intensiva em energia de decompor matérias-primas, principalmente pela remoção de dióxido de carbono, antes que entrem no forno rotativo principal. Essa separação de tarefas melhora drasticamente a eficiência geral de combustível e a capacidade de produção de todo o sistema.

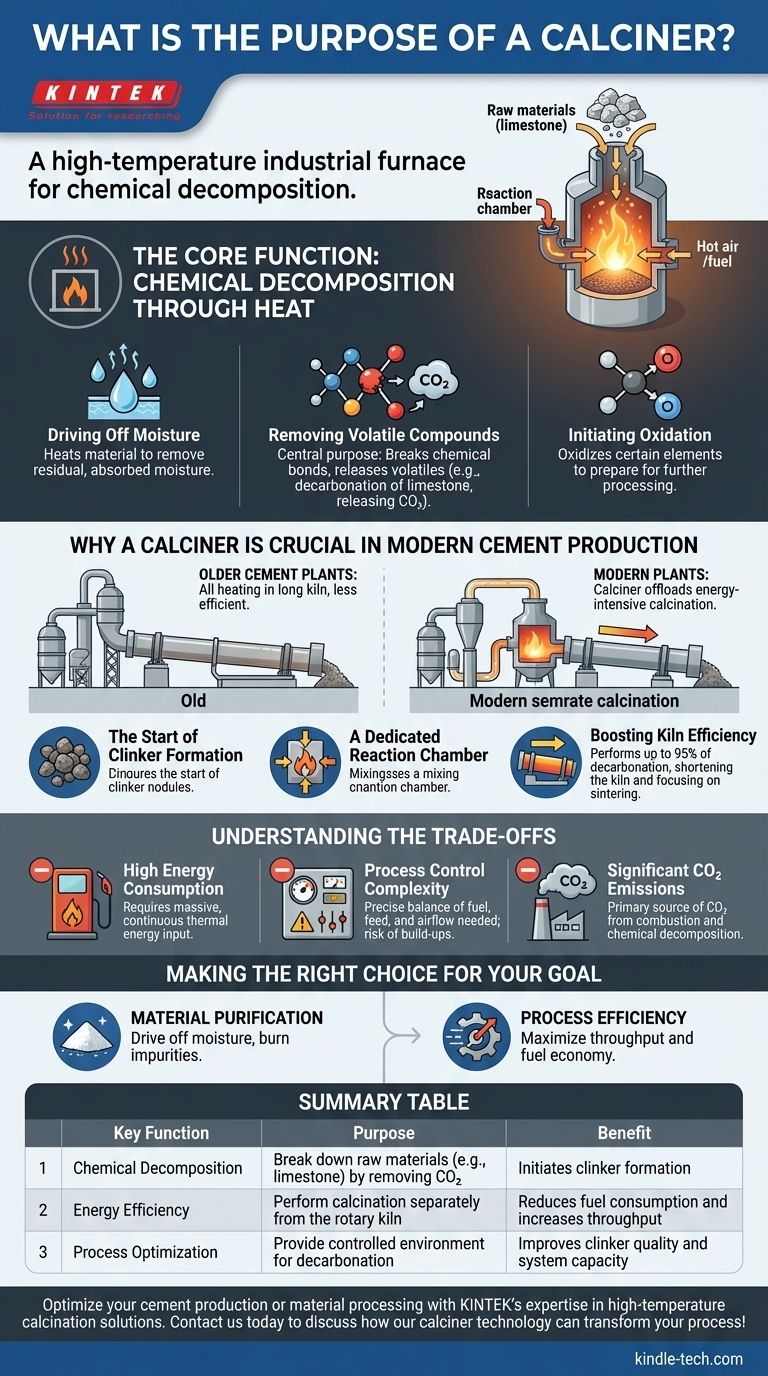

A Função Central: Decomposição Química Através do Calor

Um calcinador não é apenas um forno simples; é um reator precisamente controlado que submete os materiais a calor extremo para alcançar mudanças químicas específicas. Essas mudanças se enquadram em três categorias principais.

Eliminação de Umidade

O primeiro e mais simples objetivo é aquecer o material o suficiente para eliminar qualquer umidade residual, fisicamente absorvida, que permaneça após as fases iniciais de pré-aquecimento.

Remoção de Compostos Voláteis

Este é o propósito central da calcinação. O calor elevado quebra as ligações químicas e libera componentes voláteis como gases. Na produção de cimento, isso se refere especificamente à descarbonatação do calcário (carbonato de cálcio), que libera seu dióxido de carbono (CO2) para se tornar óxido de cálcio.

Iniciação da Oxidação

Dependendo do material e da quantidade de oxigênio no fluxo de ar, o calcinador também pode começar a oxidar certos elementos dentro da substância, preparando-a quimicamente ainda mais para a próxima etapa de processamento.

Por Que um Calcinador é Crucial na Produção Moderna de Cimento

Em fábricas de cimento mais antigas, todo o aquecimento e as reações químicas ocorriam dentro de um longo forno rotativo. A adição de um sistema de calcinador separado revolucionou a eficiência desse processo.

O Início da Formação do Clínquer

A reação de calcinação é o verdadeiro começo da transformação da farinha crua em clínquer, o ingrediente essencial do cimento. O calcinador é dedicado inteiramente a realizar esta única etapa de forma eficaz.

Uma Câmara de Reação Dedicada

Por design, um calcinador fornece o ambiente ideal para sua reação específica. Ele mistura vigorosamente a farinha crua finamente moída com combustível e um fluxo de ar quente, garantindo uma conversão química rápida e completa que seria menos eficiente dentro de um forno grande e de rotação lenta.

Aumento da Eficiência do Forno

Ao realizar até 95% da descarbonatação antes que o material entre no forno, o calcinador descarrega a parte mais intensiva em energia do processo. Isso permite que o forno rotativo seja mais curto e se concentre exclusivamente na fase final de sinterização de temperatura mais alta, onde os minerais do clínquer realmente se formam.

Compreendendo as Compensações

Embora indispensável para a produção moderna em larga escala, a tecnologia de calcinador traz consigo desafios operacionais e consequências significativas.

Alto Consumo de Energia

Os calcinadores são um ponto principal de consumo de combustível em uma fábrica de cimento. O processo de decomposição do carbonato de cálcio é fundamentalmente intensivo em energia, exigindo uma entrada maciça e contínua de energia térmica.

Complexidade do Controle de Processo

O equilíbrio entre combustível, alimentação de matéria-prima e fluxo de ar deve ser controlado com precisão. Um desequilíbrio pode levar à calcinação incompleta, o que prejudica a qualidade do clínquer, ou a bloqueios no sistema conhecidos como "acúmulos" (build-ups), que podem forçar uma parada custosa da fábrica.

Emissões Significativas de CO2

O processo de calcinação é uma fonte primária de emissões de CO2 na indústria de cimento. O CO2 é liberado tanto da combustão do combustível para criar calor quanto, mais significativamente, da decomposição química do próprio calcário.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo de usar um calcinador está diretamente ligado ao resultado desejado para o material que está sendo processado.

- Se o seu foco principal for a purificação do material: O objetivo do calcinador é eliminar a umidade e queimar impurezas voláteis para criar um produto final mais estável ou concentrado.

- Se o seu foco principal for a eficiência do processo: O objetivo do calcinador é realizar uma reação química específica e intensiva em energia separadamente, maximizando assim o rendimento e a economia de combustível de toda a linha de produção.

Em última análise, o calcinador é um forno especializado projetado para preparar e alterar quimicamente materiais de forma eficiente para sua transformação final em alta temperatura.

Tabela de Resumo:

| Função Chave | Propósito | Benefício |

|---|---|---|

| Decomposição Química | Decompor matérias-primas (ex: calcário) pela remoção de CO₂ | Inicia a formação do clínquer |

| Eficiência Energética | Realizar a calcinação separadamente do forno rotativo | Reduz o consumo de combustível e aumenta o rendimento |

| Otimização do Processo | Fornecer ambiente controlado para a descarbonatação | Melhora a qualidade do clínquer e a capacidade do sistema |

Otimize sua produção de cimento ou processamento de materiais com a experiência da KINTEK em soluções de calcinação de alta temperatura. Se você está focado em aprimorar a qualidade do clínquer, aumentar a eficiência do combustível ou expandir suas operações, nossos equipamentos de laboratório especializados e consumíveis são projetados para atender a rigorosas demandas industriais. Entre em contato conosco hoje para discutir como nossa tecnologia de calcinador pode transformar seu processo!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Circulador de Aquecimento de Temperatura Constante de Alta Temperatura Banho de Água Resfriador Circulador para Banho de Reação

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo