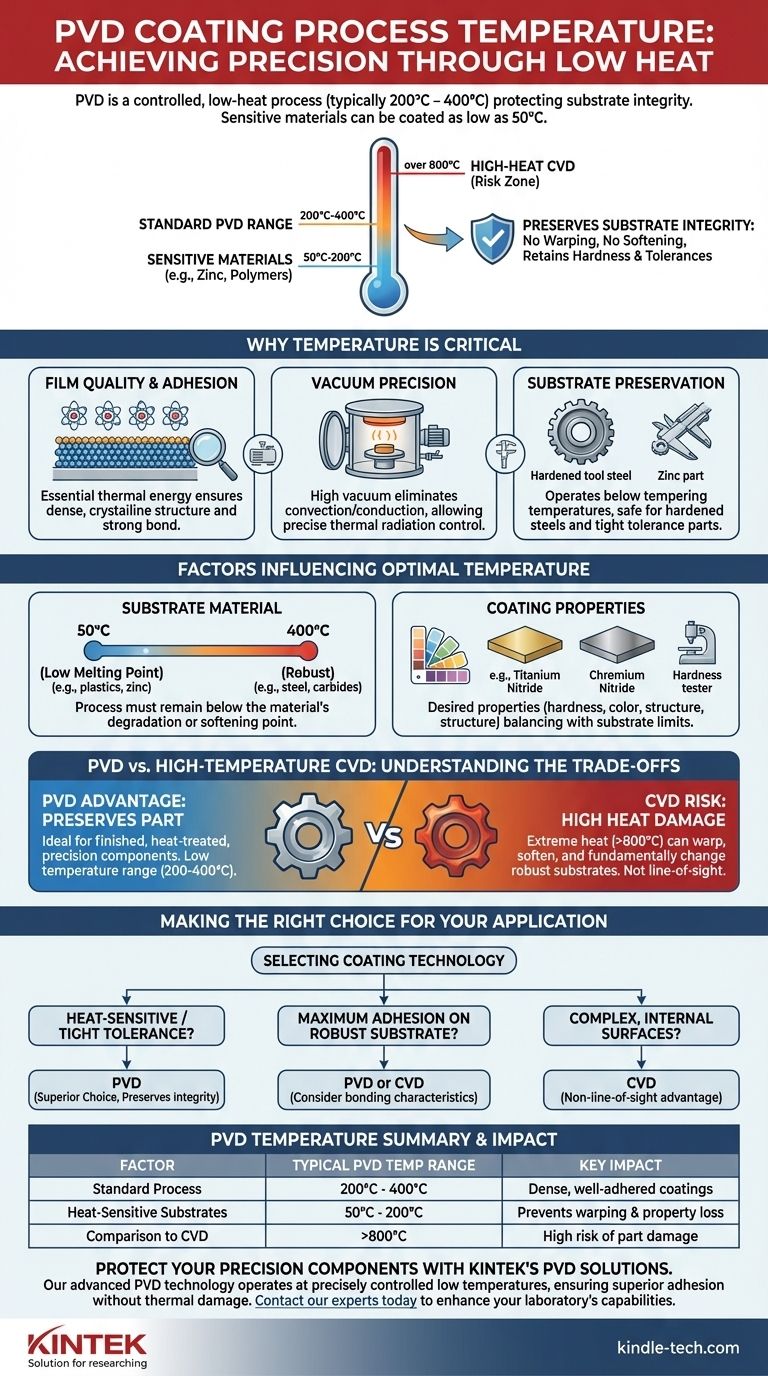

A temperatura do processo para revestimento por Deposição Física de Vapor (PVD) não é um valor único, mas uma faixa controlada, tipicamente entre 200°C e 400°C. No entanto, para materiais mais sensíveis, como zinco ou certos polímeros, a temperatura pode ser mantida tão baixa quanto 50°C. Esta temperatura operacional relativamente baixa é uma característica definidora do PVD e é a principal razão para sua escolha em detrimento de outros métodos de revestimento.

A principal vantagem do PVD reside não apenas no revestimento que ele cria, mas no processo de baixa temperatura que utiliza. Isso evita que o substrato se deforme, amoleça ou perca suas propriedades termicamente tratadas críticas, tornando-o ideal para componentes de precisão e materiais sensíveis ao calor.

Por Que a Temperatura É um Parâmetro de Controle Crítico

A temperatura é uma das variáveis mais cruciais no processo PVD. Ela influencia diretamente a qualidade, adesão e as propriedades finais do filme fino depositado.

O Papel da Temperatura na Qualidade do Filme

Embora o PVD seja um processo de "baixa temperatura", uma certa quantidade de energia térmica é essencial. Essa energia permite que os átomos depositados se organizem em uma estrutura cristalina densa, uniforme e bem aderida na superfície do componente.

O controle inadequado da temperatura pode resultar em um filme poroso, mal ligado ou com alta tensão interna, levando a falhas prematuras.

Um Processo Baseado em Vácuo

O PVD é realizado em uma câmara de alto vácuo. Nesse ambiente, a transferência de calor por convecção e condução é eliminada, restando apenas a radiação térmica.

Isso oferece aos engenheiros de processo um controle extremamente preciso sobre a temperatura da peça, garantindo que o calor seja aplicado intencionalmente e uniformemente, em vez de ser um subproduto descontrolado do ambiente.

Preservação da Integridade do Substrato

A capacidade de operar abaixo da temperatura de têmpera ou recozimento da maioria dos materiais é a vantagem térmica mais significativa do PVD.

Isso significa que componentes feitos de aços para ferramentas temperados, por exemplo, podem ser revestidos sem perder sua dureza. Da mesma forma, peças com tolerâncias dimensionais muito apertadas não se deformarão ou distorcerão durante o ciclo de revestimento.

Fatores que Influenciam a Temperatura do Processo PVD

A temperatura ideal para um ciclo PVD é determinada por uma combinação do material do substrato e do resultado desejado do próprio revestimento.

Material do Substrato

Este é o fator mais dominante. O processo deve permanecer bem abaixo da temperatura na qual o material do substrato começa a se degradar, amolecer ou alterar suas propriedades.

Materiais com baixo ponto de fusão, como ligas de zinco ou plásticos, exigem temperaturas de processo na extremidade mais baixa do espectro PVD (50°C - 200°C). Em contraste, materiais robustos como aço ou carbonetos podem facilmente tolerar a extremidade superior da faixa.

Material e Propriedades do Revestimento

Diferentes materiais de revestimento (por exemplo, Nitreto de Titânio, Nitreto de Cromo) e suas características finais desejadas — como dureza, cor ou estrutura — têm temperaturas de deposição ideais. O engenheiro deve equilibrar a temperatura ideal para o revestimento com os limites térmicos do substrato.

Compreendendo as Compensações: PVD vs. CVD de Alta Temperatura

A escolha entre PVD e uma alternativa de alta temperatura como a Deposição Química de Vapor (CVD) geralmente se resume ao papel da temperatura.

A Vantagem do PVD: Preservação da Peça

A faixa de baixa temperatura do PVD o torna a escolha padrão para componentes de precisão acabados. É ideal para revestir peças que já foram tratadas termicamente ou que não podem tolerar nenhuma mudança dimensional, como ferramentas de corte, componentes de moldagem por injeção e peças ópticas.

O Contexto do CVD: Quando o Calor Elevado é Aceitável

Os processos CVD operam em temperaturas muito mais altas, frequentemente excedendo 800°C. Esse calor extremo facilita uma reação química que pode produzir revestimentos excepcionalmente duros e tenazes.

No entanto, esse processo só é adequado para materiais que podem suportar tais temperaturas sem amolecer ou deformar. Também não é um processo de linha de visão, o que lhe confere uma vantagem para revestir geometrias internas complexas onde o PVD não pode alcançar.

O Risco Principal: Distorção e Danos ao Material

A principal compensação é a integridade do componente. Escolher um processo muito quente para o seu substrato danificará irrevogavelmente a peça, fazendo com que ela perca dureza, se deforme fora da tolerância ou altere fundamentalmente suas propriedades mecânicas. O PVD mitiga esse risco quase inteiramente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta requer a correspondência dos parâmetros do processo com o material e a função do seu componente.

- Se seu foco principal for revestir materiais sensíveis ao calor ou peças com tolerâncias apertadas: O PVD é a escolha superior porque sua baixa temperatura de processo preserva a integridade e as dimensões do componente.

- Se seu foco principal for alcançar a máxima adesão do revestimento em um substrato robusto que possa suportar calor extremo: Tanto o PVD quanto o CVD são viáveis, mas a reação química de alta temperatura do CVD pode oferecer diferentes características de ligação.

- Se seu foco principal for revestir superfícies internas complexas, que não são de linha de visão: Um processo que não seja de linha de visão, como a Deposição Química de Vapor (CVD), é provavelmente mais adequado do que o PVD.

Em última análise, entender o papel da temperatura permite que você selecione um processo de revestimento que proteja não apenas a superfície, mas a integridade fundamental de todo o seu componente.

Tabela de Resumo:

| Fator | Faixa de Temperatura Típica do PVD | Impacto Principal |

|---|---|---|

| Processo Padrão | 200°C - 400°C | Revestimentos densos e bem aderidos |

| Substratos Sensíveis ao Calor | 50°C - 200°C | Previne empenamento e perda de propriedades |

| Comparação com CVD | >800°C | Alto risco de dano à peça |

Proteja seus componentes de precisão com as soluções de revestimento PVD da KINTEK.

Nossa tecnologia PVD avançada opera em temperaturas baixas precisamente controladas para garantir que suas peças mantenham sua dureza, precisão dimensional e propriedades críticas. Se você está trabalhando com aços para ferramentas temperados, ligas de zinco ou polímeros, os equipamentos de laboratório e consumíveis da KINTEK são projetados para oferecer adesão superior do revestimento sem danos térmicos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos processos PVD podem aprimorar as capacidades do seu laboratório e proteger seus componentes mais valiosos.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo