Em essência, a sinterização de pó é um processo de fabricação que transforma uma massa de pó metálico ou cerâmico em um objeto sólido e coerente usando calor. As etapas principais envolvem a preparação e mistura do pó, a sua compressão em uma forma desejada e, em seguida, o aquecimento desta peça "verde" em um forno a uma temperatura logo abaixo do seu ponto de fusão, fazendo com que as partículas individuais se liguem e se fundam.

O objetivo fundamental da sinterização é criar uma peça densa e forte a partir do pó sem nunca derreter o material. Isso é alcançado usando energia térmica para impulsionar a difusão atômica, que funde as partículas, reduz os vazios internos e fortalece o componente final.

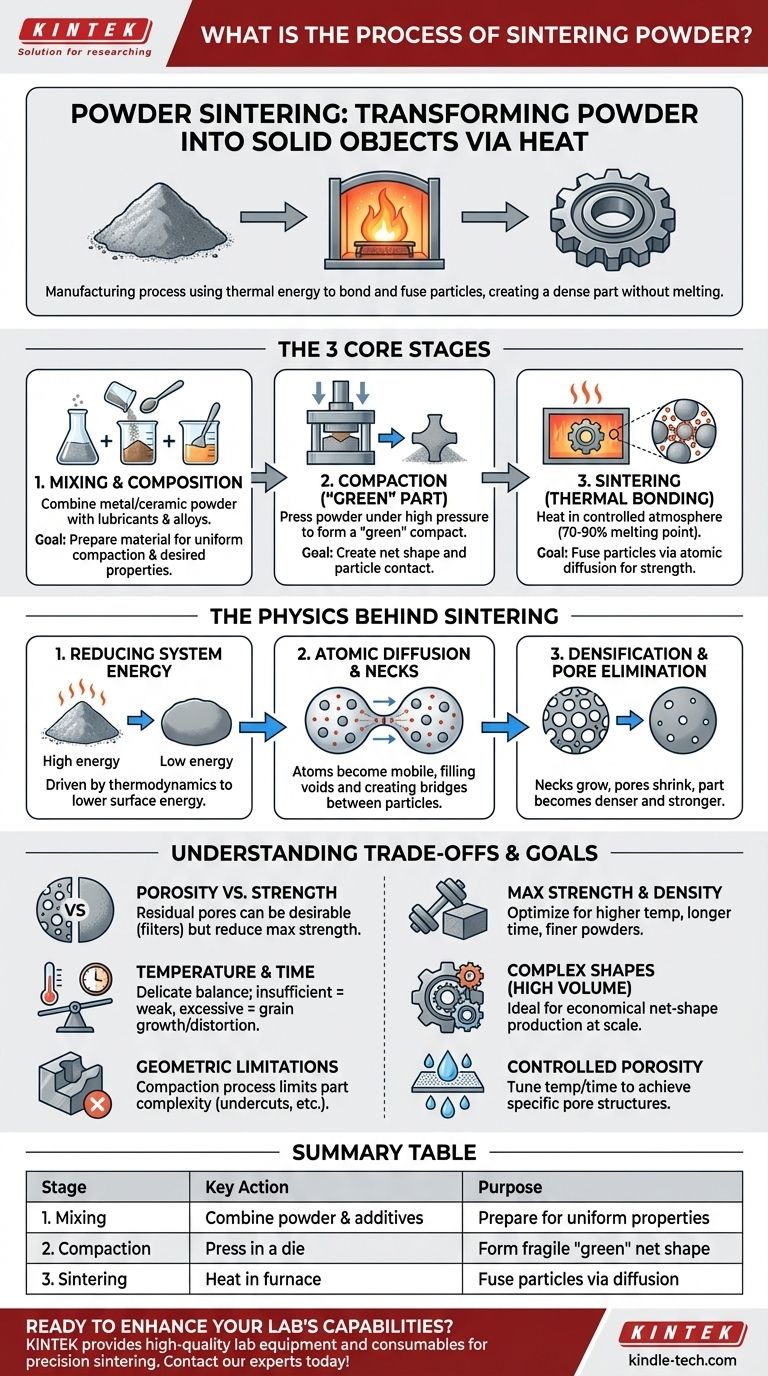

As Três Etapas Principais da Sinterização de Pó

O processo é notavelmente consistente e pode ser dividido em três fases distintas, cada uma crítica para as propriedades finais da peça.

Etapa 1: Composição e Mistura do Material

Antes que qualquer moldagem possa ocorrer, a matéria-prima deve ser preparada. Isso envolve a seleção de um pó metálico ou cerâmico primário, como ferro, cobre, níquel ou alumina, com base nas propriedades mecânicas e físicas desejadas do produto final.

Frequentemente, outros materiais são misturados. Lubrificantes são adicionados para melhorar o fluxo do pó e reduzir o desgaste da matriz durante a compactação, enquanto elementos de liga específicos podem ser misturados para aumentar a resistência, dureza ou resistência à corrosão.

Etapa 2: Compactação – Formando a Peça "Verde"

A mistura de pó preparada é então carregada em uma matriz e comprimida sob pressão significativa. Esta etapa forma o pó em um objeto pré-sinterizado e frágil, conhecido como compacto "verde" ou peça "verde".

Esta peça tem a forma líquida desejada, mas possui apenas força mínima, muitas vezes apenas o suficiente para ser manuseada e transportada para o forno. O objetivo principal da compactação é criar contato partícula a partícula e estabelecer a geometria da peça.

Etapa 3: Sinterização – O Processo de Ligação Térmica

Este é o coração do processo. A peça verde é colocada em um forno com atmosfera controlada (para evitar oxidação) e aquecida a uma alta temperatura, tipicamente 70-90% do ponto de fusão absoluto do material.

A peça é mantida nesta temperatura por um período definido. Durante este tempo, o material não derrete. Em vez disso, os átomos migram através dos limites das partículas, um processo chamado difusão em estado sólido. Este movimento atômico cria "pescoços" ou pontes entre as partículas, que crescem e fazem com que as partículas se fundam, eliminando os poros entre elas e densificando o objeto.

A Física Por Trás da Sinterização: Como Funciona?

Compreender o "porquê" da sinterização revela um processo impulsionado por termodinâmica fundamental e mecânica em nível atômico.

A Força Motriz: Redução da Energia do Sistema

Uma pilha de pó solto tem uma área de superfície total incrivelmente alta, o que corresponde a um alto estado de energia superficial. Como uma bola rolando ladeira abaixo, os sistemas físicos buscam naturalmente seu estado de energia mais baixo possível.

A sinterização fornece a energia térmica necessária para ativar o processo de redução dessa área de superfície. Ao fundir-se em uma massa sólida, o material reduz drasticamente sua energia superficial total, alcançando um estado mais estável.

Difusão Atômica e Formação de Pescoços

Em temperaturas de sinterização, os átomos nos pontos de contato entre as partículas tornam-se móveis. Eles começam a difundir, movendo-se do corpo de uma partícula para preencher o vazio no "pescoço" entre ela e sua vizinha.

Essa transferência gradual de material faz com que os pescoços cresçam, aproximando os centros das partículas. O resultado é uma diminuição progressiva dos vazios e um aumento na densidade do componente.

Densificação e Eliminação de Poros

À medida que os pescoços entre as partículas crescem e se coalescem, a rede de poros dentro da peça verde começa a encolher e a ficar mais isolada. A peça torna-se mais densa, mais forte e mais dura.

A extensão dessa densificação é uma função da temperatura, tempo e tamanho inicial das partículas. O processo pode ser controlado para produzir uma peça totalmente densa ou uma com um nível específico de porosidade controlada.

Entendendo as Compensações

A sinterização é uma tecnologia poderosa, mas envolve considerações e limitações importantes que devem ser gerenciadas.

Porosidade vs. Resistência

Embora o objetivo seja frequentemente eliminar a porosidade, alguns poros residuais quase sempre permanecem. Isso significa que uma peça sinterizada pode não atingir a densidade teórica total ou a resistência de um componente feito de metal forjado ou fundido. No entanto, essa porosidade pode ser uma característica desejável para aplicações como rolamentos autolubrificantes ou filtros.

Controle de Temperatura e Tempo

O ciclo de sinterização é um equilíbrio delicado. Calor ou tempo insuficientes resultam em ligações fracas e má densificação. Calor ou tempo excessivos podem causar crescimento de grãos que degrada as propriedades mecânicas, ou até mesmo levar a deformações e distorções se o material começar a derreter. O controle preciso é inegociável.

Limitações Geométricas

A etapa inicial de compactação dita em grande parte a complexidade da peça que pode ser produzida. Características como rebaixos ou furos transversais são difíceis ou impossíveis de formar com a compactação tradicional por matriz, que aplica força principalmente em um único eixo.

Fazendo a Escolha Certa para o Seu Objetivo

O principal impulsionador da sua aplicação determinará como você abordará o processo de sinterização.

- Se o seu foco principal é a máxima resistência e densidade: Você precisará otimizar para temperaturas de sinterização mais altas, tempos de retenção mais longos e, potencialmente, usar pós mais finos, que sinterizam mais facilmente.

- Se o seu foco principal é produzir formas complexas em alto volume: Seu projeto deve ser compatível com o processo de compactação por matriz, e a sinterização se torna a escolha clara para criar economicamente essa forma líquida em escala.

- Se o seu foco principal é criar porosidade controlada: A sinterização é o método ideal, pois você pode ajustar precisamente a temperatura e o tempo para interromper o processo de densificação e alcançar uma estrutura de poros alvo para aplicações como filtros ou pavios.

Em última análise, a sinterização de pó é um método sofisticado para converter pó em componentes precisos e funcionais, manipulando energia e movimento atômico.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Mistura | Combinar pó metálico/cerâmico com lubrificantes/ligas | Preparar o material para compactação uniforme e propriedades desejadas |

| 2. Compactação | Pressionar o pó em uma matriz sob alta pressão | Formar uma peça "verde" frágil com a forma líquida |

| 3. Sinterização | Aquecer a peça verde em um forno com atmosfera controlada | Fundir partículas via difusão atômica para criar um objeto forte e denso |

Pronto para aprimorar as capacidades do seu laboratório com sinterização de precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade essenciais para processos bem-sucedidos de sinterização de pó. Quer você esteja desenvolvendo novos materiais ou fabricando componentes complexos, nossa experiência e produtos confiáveis apoiam todas as etapas – desde a mistura precisa do pó até o tratamento térmico controlado.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados mais fortes e consistentes e otimizar seu fluxo de trabalho de sinterização.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é o método de recozimento simulado? Um poderoso algoritmo de otimização explicado

- Quais metais podem ser revestidos por pulverização catódica? Desbloqueie o Potencial de Praticamente Qualquer Metal ou Liga

- Como a temperatura afeta a fusão? Domine o Controle Preciso para a Integridade do Material

- Como a temperatura afeta a dureza? Desvende a Chave para o Desempenho dos Materiais

- A eletricidade de biomassa é barata? O Custo Real da Energia Renovável Despachável

- Quais são as propriedades mecânicas do grafite? Aproveitando a Rigidez e Gerenciando a Fragilidade

- Qual é a diferença entre forno de batelada e forno contínuo? Escolha o Sistema Certo para o Seu Volume de Produção

- Qual é o uso da prensagem isostática a quente? Alcance Integridade de Material Impecável para Aplicações Exigentes