Em sua essência, a sinterização é um processo de tratamento térmico usado na metalurgia do pó para transformar uma forma frágil e comprimida de pó em um componente sólido e forte. Ao aquecer o material em um forno a uma temperatura ligeiramente abaixo do seu ponto de fusão, as partículas metálicas individuais se fundem, criando fortes ligações metalúrgicas que conferem à peça sua resistência final e integridade estrutural.

Sinterização não é derreter metal. É o processo controlado de usar energia térmica para promover a difusão em estado sólido, fazendo com que as partículas de pó adjacentes se liguem e se adensam, convertendo assim um compactado de pó fracamente unido em uma peça robusta e projetada.

O Papel da Sinterização na Metalurgia do Pó

A sinterização é a etapa de transformação crítica que confere às peças de pó metálico suas propriedades mecânicas úteis. Sem ela, uma peça compactada simplesmente se desintegraria.

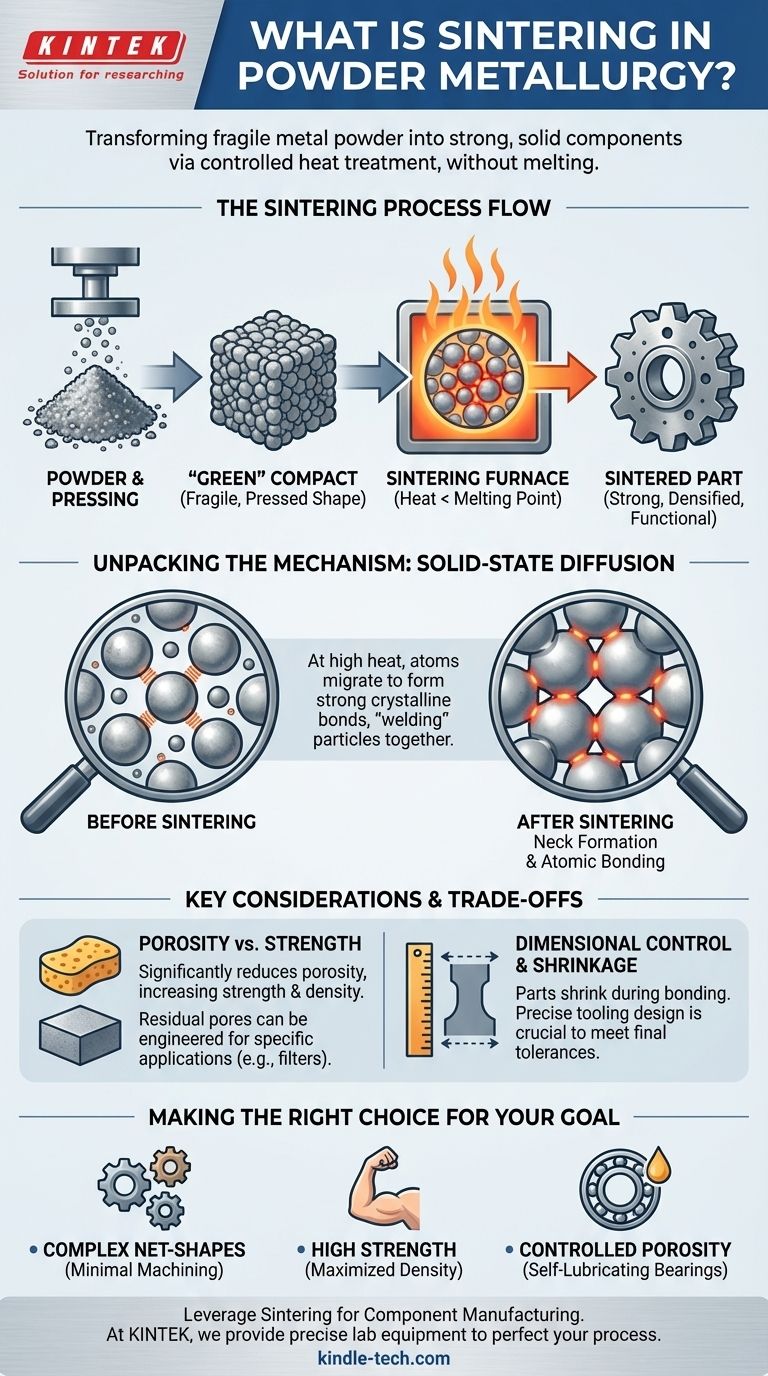

Do Compactado "Verde" à Peça Finalizada

Antes da sinterização, o pó metálico é prensado em um molde sob alta pressão. A forma resultante é chamada de compactado "verde".

Este compactado verde é frágil, mantido unido apenas pelo encaixe mecânico das partículas. Ele tem a forma desejada, mas carece da resistência necessária para qualquer aplicação. A sinterização é o que fornece essa resistência.

O Objetivo: Resistência Através da Ligação

O objetivo principal da sinterização é aquecer o compactado verde em um forno controlado. Essa energia térmica faz com que os átomos nos pontos de contato das partículas se difundam através das fronteiras.

Esse transporte atômico cria ligações cristalinas fortes, efetivamente "soldando" as partículas em um nível microscópico. O resultado é um aumento significativo na dureza, resistência e densidade da peça.

Desvendando o Mecanismo de Sinterização

O processo funciona através de um princípio conhecido como difusão em estado sólido, que ocorre sem nunca derreter o material a granel.

O Poder da Difusão em Estado Sólido

Em altas temperaturas, os átomos tornam-se mais móveis. Durante a sinterização, os átomos de partículas adjacentes migram e se reorganizam para formar conexões, ou "pescoços", em seus pontos de contato.

Pense em como dois cubos de gelo deixados em um copo d'água se fundirão lentamente em seus pontos de contato. A sinterização alcança um efeito semelhante para partículas metálicas, mas em temperaturas muito mais altas e resultando em uma ligação muito mais forte.

O Papel Crítico da Temperatura

A temperatura de sinterização é controlada com precisão para ser abaixo do ponto de fusão do metal principal.

Isso é crucial porque permite que a peça se adense e fortaleça enquanto mantém sua forma precisa e compactada. Se o material derretesse, o controle dimensional seria perdido completamente.

Um Ambiente de Forno Controlado

A sinterização é realizada em fornos especializados com uma atmosfera cuidadosamente controlada. Essa atmosfera é tipicamente inerte ou redutora, prevenindo a oxidação das superfícies metálicas, o que de outra forma inibiria a ligação adequada entre as partículas.

Compreendendo os Compromissos

Embora poderosa, a sinterização envolve considerações chave que impactam o produto final.

Porosidade vs. Resistência

A sinterização reduz significativamente o espaço vazio (porosidade) entre as partículas de pó, mas raramente o elimina completamente.

Essa porosidade residual significa que uma peça sinterizada é frequentemente menos densa e pode ter menor resistência final do que uma peça feita de metal sólido forjado. No entanto, essa porosidade pode ser uma vantagem de design para criar produtos como mancais autolubrificantes ou filtros.

Controle Dimensional

À medida que as partículas se fundem e os poros encolhem, todo o componente sofre um grau de encolhimento. Essa mudança deve ser prevista e contabilizada com precisão durante o projeto inicial das ferramentas de compactação para garantir que a peça final atenda às tolerâncias dimensionais exigidas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a sinterização permite que você aproveite o processo de metalurgia do pó para alcançar resultados de engenharia específicos.

- Se o seu foco principal é produzir peças complexas de forma líquida (net-shape): A sinterização é ideal, pois permite formar geometrias intrincadas que exigem pouca ou nenhuma usinagem subsequente.

- Se o seu foco principal é alcançar alta resistência: O controle cuidadoso da composição do pó, pressão de compactação e tempo, temperatura e atmosfera de sinterização é fundamental para maximizar a densidade.

- Se o seu foco principal é criar porosidade controlada: A sinterização é um processo único que permite a engenharia deliberada de materiais porosos para aplicações como filtros e mancais impregnados de óleo.

Em última análise, a sinterização é o processo essencial que desbloqueia o potencial dos pós metálicos, transformando-os em componentes de engenharia precisos e duráveis.

Tabela Resumo:

| Aspecto da Sinterização | Detalhe Chave |

|---|---|

| Objetivo Principal | Transformar um compactado "verde" frágil em uma peça sólida e forte. |

| Mecanismo Central | A difusão em estado sólido liga as partículas em temperaturas abaixo do ponto de fusão. |

| Resultado Chave | Aumento da resistência, dureza e densidade do componente final. |

| Fator Crítico | Atmosfera de forno controlada para prevenir oxidação e garantir a ligação. |

| Consideração de Projeto | O encolhimento previsível da peça deve ser considerado no projeto da ferramenta. |

Pronto para alavancar a sinterização na fabricação de seus componentes?

Na KINTEK, somos especializados em equipamentos de laboratório precisos e consumíveis necessários para aperfeiçoar seus processos de metalurgia do pó. Se você está desenvolvendo peças complexas de forma líquida, otimizando para resistência máxima ou projetando porosidade controlada, nossa experiência e produtos apoiam seus objetivos.

Fale com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Fornalha de Grafitação a Vácuo Vertical Grande de Grafite

- Forno de Mufla de 1200℃ para Laboratório

As pessoas também perguntam

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Quais são os três fatores mais importantes no tratamento térmico de materiais? Domine Temperatura, Tempo e Resfriamento para Propriedades Superiores

- Qual é o ponto de ebulição do THC sob vácuo? Um Guia para Destilação Segura

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- Quais são as etapas da sinterização? Um guia para dominar o processo de pó para peça