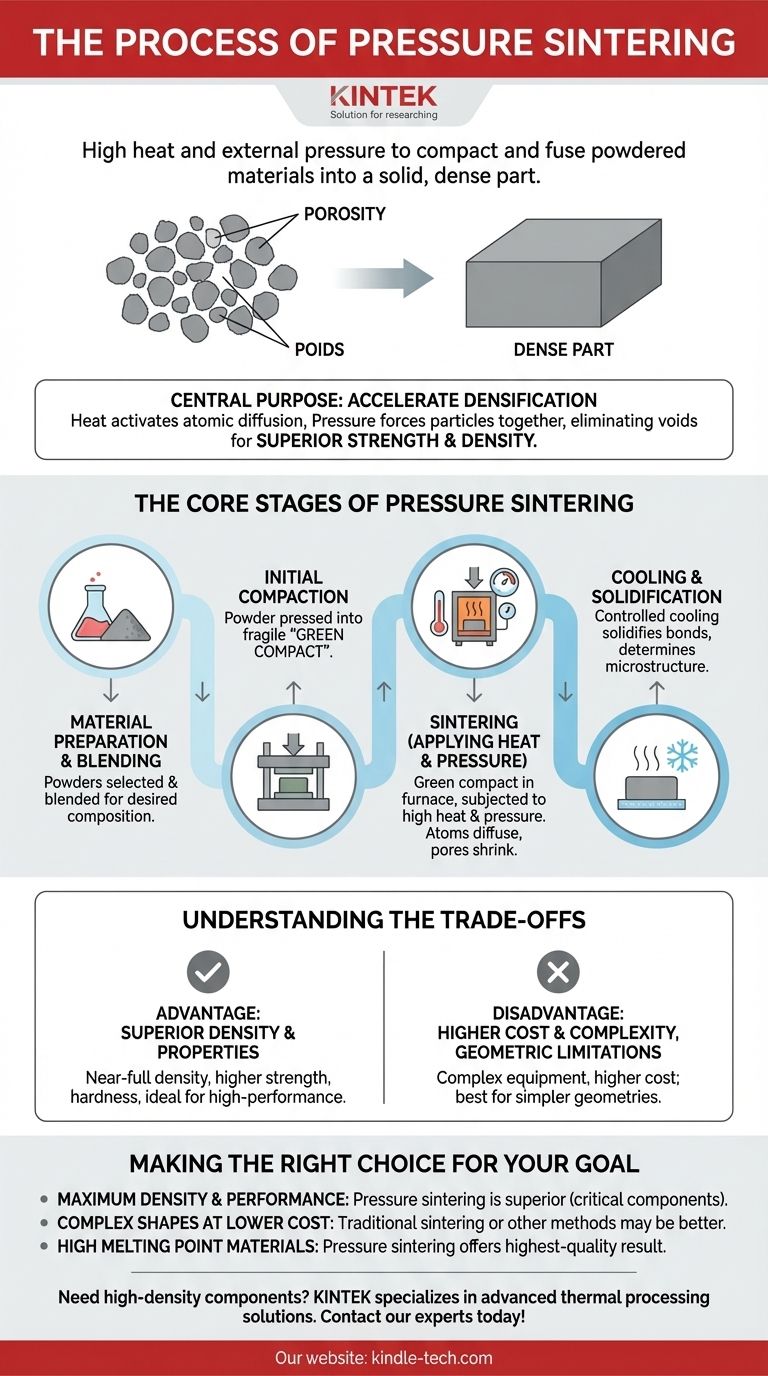

Em resumo, a sinterização por pressão é um processo de fabricação que utiliza uma combinação de calor elevado e pressão externa para compactar e fundir materiais em pó em uma peça sólida e densa. Diferentemente da fundição tradicional, este processo ocorre a temperaturas abaixo do ponto de fusão do material, dependendo da difusão atômica através das fronteiras das partículas para criar uma massa forte e unificada.

O objetivo central da aplicação de pressão externa durante a sinterização é acelerar o processo de adensamento. Enquanto o calor fornece a energia para os átomos se ligarem, a pressão força fisicamente as partículas de pó umas contra as outras, eliminando vazios de forma mais eficaz e resultando em um produto final com resistência e densidade superiores.

O Objetivo Fundamental: Superar a Porosidade

O ponto de partida para qualquer processo de sinterização é uma coleção de partículas finas. O principal desafio é eliminar o espaço vazio, ou porosidade, entre essas partículas para criar um componente sólido totalmente denso.

O Papel do Calor

O calor é o principal catalisador na sinterização. Ele fornece a energia térmica necessária para ativar a difusão atômica, o mecanismo pelo qual os átomos migram através das fronteiras de partículas adjacentes. Essa migração é o que, em última análise, funde os grãos individuais em uma peça única e coerente.

O Papel Crítico da Pressão

Na sinterização por pressão, a pressão mecânica externa é aplicada simultaneamente com o calor. Essa força fecha fisicamente as lacunas entre as partículas, reduzindo a distância que os átomos precisam percorrer. Essa sinergia de calor e pressão acelera drasticamente o processo de ligação e atinge um nível de densidade que muitas vezes é impossível apenas com calor.

As Etapas Centrais da Sinterização por Pressão

Embora as técnicas específicas variem, o processo geralmente segue quatro etapas distintas.

Etapa 1: Preparação e Mistura do Material

O processo começa com as matérias-primas em forma de pó. Esses pós são cuidadosamente selecionados e misturados para obter a composição química e as propriedades desejadas na peça final. Aditivos ou agentes aglutinantes também podem ser introduzidos nesta etapa.

Etapa 2: Compactação Inicial

O pó misturado é carregado em uma matriz ou molde e prensado na forma desejada. Esta etapa, muitas vezes realizada à temperatura ambiente, cria uma peça frágil e porosa, referida como "compacto verde". O compacto verde tem integridade estrutural suficiente para ser manuseado e movido para o forno de sinterização.

Etapa 3: Sinterização (Aplicação de Calor e Pressão)

Este é o coração do processo. O compacto verde é colocado em um forno com atmosfera controlada onde é submetido a altas temperaturas e pressão externa significativa. Os átomos se difundem, os poros entre as partículas encolhem e se fecham, e o material se adensa em uma massa sólida.

Etapa 4: Resfriamento e Solidificação

Uma vez atingida a densidade desejada, o componente é resfriado cuidadosamente. Este resfriamento controlado solidifica as ligações atômicas recém-formadas e determina a microestrutura e as propriedades finais do material.

Compreendendo as Compensações

A sinterização por pressão é uma técnica poderosa, mas vem com vantagens e desvantagens específicas que são cruciais de entender.

Vantagem: Densidade e Propriedades Superiores

O principal benefício é a capacidade de produzir peças com densidade quase total. Essa ausência de porosidade leva diretamente a propriedades mecânicas superiores, incluindo maior resistência, dureza e durabilidade, tornando-a ideal para aplicações de alto desempenho.

Desvantagem: Custo e Complexidade Mais Elevados

O equipamento necessário para a sinterização por pressão, como uma prensa a quente ou uma prensa isostática a quente (HIP), é significativamente mais complexo e caro do que um forno de sinterização convencional. Isso aumenta tanto o investimento de capital quanto os custos operacionais.

Desvantagem: Limitações Geométricas

Aplicar pressão uniforme a uma forma complexa pode ser desafiador. Como resultado, a sinterização por pressão é frequentemente mais adequada para geometrias mais simples, enquanto peças mais intrincadas podem exigir métodos de fabricação alternativos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente dos requisitos do componente final.

- Se o seu foco principal é alcançar a densidade máxima do material e o desempenho mecânico: A sinterização por pressão é a escolha superior, especialmente para componentes críticos que não podem tolerar defeitos internos.

- Se o seu foco principal é produzir formas complexas a um custo menor: A sinterização sem pressão tradicional ou outros métodos de fabricação, como a moldagem por injeção de metal, podem ser mais adequados.

- Se o seu foco principal é processar materiais com pontos de fusão extremamente altos (como cerâmicas ou tungstênio): A sinterização é uma tecnologia essencial, e a sinterização por pressão oferece o caminho para o resultado de maior qualidade.

Em última análise, a sinterização por pressão é o método definitivo para transformar materiais em pó em peças sólidas com resistência e integridade intransigentes.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação | Mistura de materiais em pó | Alcançar a composição química desejada |

| 2. Compactação | Prensagem do pó em uma forma (compacto verde) | Criar uma pré-forma manuseável |

| 3. Sinterização | Aplicação de calor e pressão em um forno | Adensar a peça por difusão atômica |

| 4. Resfriamento | Solidificação controlada | Travar a microestrutura e as propriedades finais |

Precisa produzir componentes de alta densidade e alta resistência a partir de pós? A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo equipamentos para sinterização por pressão. Nossa experiência em equipamentos de laboratório e consumíveis garante que você tenha as ferramentas certas para alcançar propriedades de material superiores para suas aplicações mais exigentes. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Qual é a importância do controle preciso da temperatura na infiltração por fusão? Obtenha eletrodos de liga Li de alto desempenho

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade