Em sua essência, o processo PACVD é um método para depositar filmes finos de alto desempenho em uma superfície a temperaturas relativamente baixas. Ao contrário da Deposição Química a Vapor (CVD) tradicional, que depende de calor extremo para desencadear reações químicas, a Deposição Química a Vapor Assistida por Plasma (PACVD) usa um gás energizado, ou plasma, para ativar o processo. Essa diferença fundamental permite o revestimento de materiais que seriam danificados ou destruídos por métodos de alta temperatura.

A inovação central do PACVD é o uso de plasma como fonte de energia. Isso permite a formação de revestimentos densos, duráveis e altamente aderentes a temperaturas baixas o suficiente para serem compatíveis com substratos sensíveis ao calor, como plásticos, alumínio e certos aços.

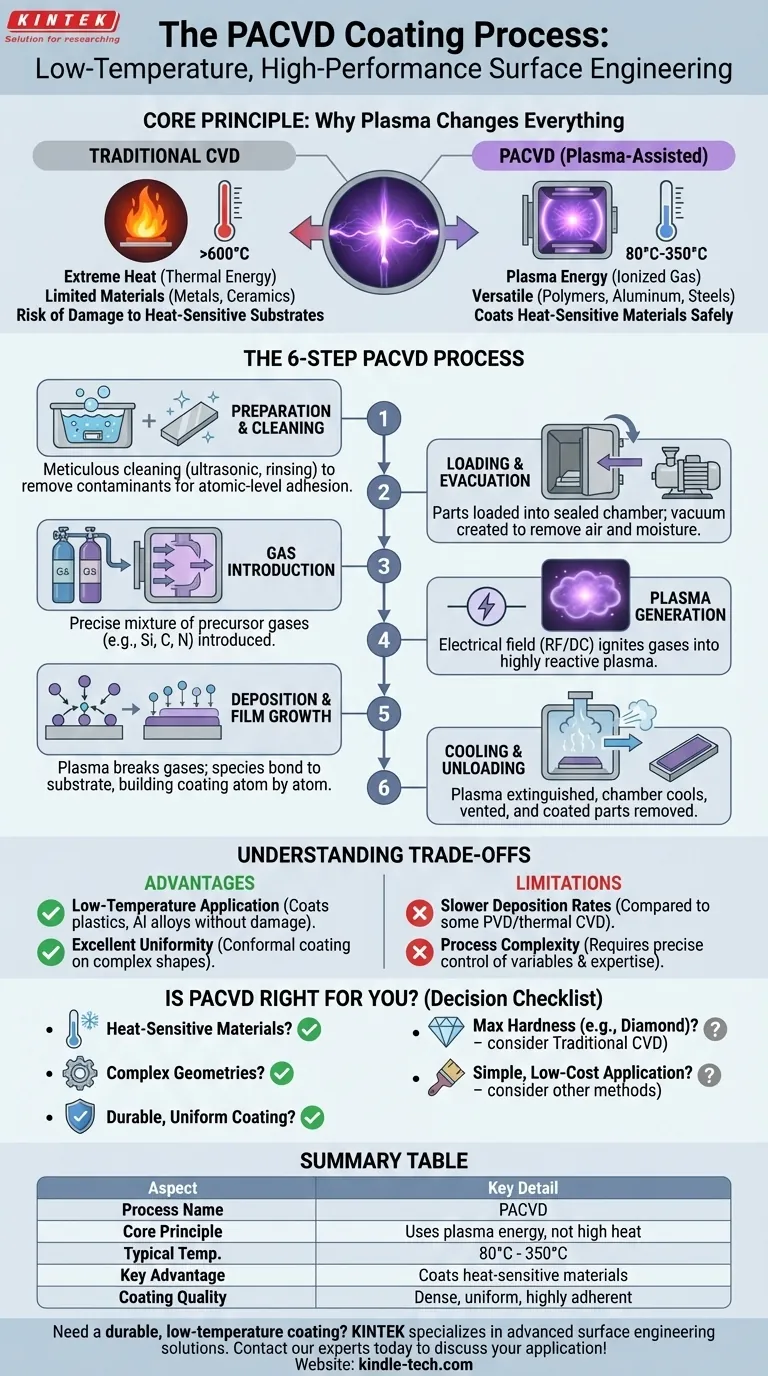

O Princípio Central: Por Que o Plasma Muda Tudo

Os métodos de revestimento tradicionais geralmente apresentam uma escolha difícil entre desempenho e compatibilidade de materiais. O PACVD foi desenvolvido para resolver esse problema, mudando fundamentalmente a forma como a reação de revestimento é alimentada.

Limitações do CVD Tradicional

A Deposição Química a Vapor (CVD) padrão requer temperaturas muito altas, frequentemente excedendo 600°C (1112°F). Esse calor fornece a energia térmica necessária para quebrar os gases precursores e formar um revestimento na superfície de um substrato.

No entanto, essas temperaturas extremas limitam os tipos de materiais que podem ser revestidos, excluindo a maioria dos polímeros, certas ligas e componentes temperados cujas propriedades seriam arruinadas.

O Papel do Plasma como Fonte de Energia

O PACVD cria um ambiente de vácuo de baixa pressão e, em seguida, introduz um campo elétrico para excitar os gases precursores a um estado de plasma. Este plasma é uma mistura altamente reativa de íons, elétrons e partículas neutras.

A intensa energia dentro do plasma é suficiente para quebrar as moléculas de gás e iniciar as reações químicas necessárias para a deposição. Ele efetivamente substitui a necessidade de energia térmica extrema.

Principais Benefícios: Versatilidade e Qualidade

Ao usar plasma em vez de alta temperatura, os processos PACVD podem operar em temperaturas muito mais baixas, tipicamente entre 80°C e 350°C. Isso abre as portas para o revestimento de uma vasta gama de materiais sensíveis ao calor.

Além disso, o ambiente de plasma geralmente leva a revestimentos com excelente adesão, alta densidade e uniformidade superior, mesmo em formas complexas.

O Processo PACVD Passo a Passo

O processo PACVD é uma operação precisa e multiestágio que ocorre inteiramente dentro de uma câmara de vácuo selada. Cada etapa é crítica para a qualidade do revestimento final.

Etapa 1: Preparação e Limpeza do Substrato

Esta é, sem dúvida, uma das etapas mais críticas. O substrato (a peça a ser revestida) deve ser meticulosamente limpo para garantir a adesão adequada do revestimento.

Este processo multiestágio frequentemente inclui limpeza ultrassônica, enxágue e secagem para remover completamente óleos, lubrificantes, poeira e quaisquer outros contaminantes da superfície. Uma superfície atomicamente limpa é a base para um revestimento bem-sucedido.

Etapa 2: Carregamento e Evacuação da Câmara

Uma vez limpas, as peças são cuidadosamente carregadas na câmara PACVD em dispositivos especializados. A câmara é então selada e bombas potentes criam um ambiente de alto vácuo, removendo virtualmente todo o ar e umidade residual.

Etapa 3: Introdução de Gases Precursores

Com o vácuo estabelecido, uma mistura precisa de gases precursores é introduzida na câmara. Esses gases contêm os elementos químicos que, em última análise, formarão a camada de revestimento desejada (por exemplo, silício, carbono, nitrogênio).

Etapa 4: Geração de Plasma

Um campo elétrico, tipicamente de radiofrequência (RF) ou corrente contínua (CC), é aplicado dentro da câmara. Essa energia acende os gases precursores, transformando-os no plasma brilhante e energizado que caracteriza o processo PACVD.

Etapa 5: Deposição e Crescimento do Filme

Dentro do plasma, as moléculas do gás precursor são quebradas em espécies altamente reativas. Essas espécies são então atraídas para a superfície do substrato, onde reagem e se ligam, construindo o revestimento uma camada atômica por vez. Esse processo continua até que a espessura desejada do revestimento seja alcançada.

Etapa 6: Resfriamento e Descarregamento

Após a conclusão do ciclo de deposição, o plasma é extinto e a câmara é resfriada. A câmara é então ventilada de volta à pressão atmosférica, e as peças recém-revestidas são cuidadosamente removidas.

Compreendendo as Vantagens e Desvantagens do PACVD

Como qualquer tecnologia avançada, o PACVD possui um perfil específico de pontos fortes e fracos. Compreendê-los é fundamental para determinar se é a solução certa para um determinado problema.

Vantagem: Aplicação em Baixa Temperatura

Este é o benefício definidor do PACVD. Sua capacidade de revestir polímeros, ligas de alumínio e aços pré-endurecidos sem alterar suas propriedades fundamentais é uma vantagem significativa sobre as alternativas de alta temperatura.

Vantagem: Excelente Uniformidade

Como o gás precursor preenche toda a câmara antes de ser ativado, o PACVD pode produzir revestimentos altamente conformes que cobrem geometrias complexas e superfícies internas de forma mais eficaz do que processos de linha de visão como PVD (Deposição Física a Vapor).

Limitação: Taxas de Deposição Mais Lentas

Geralmente, os processos PACVD podem ter taxas de deposição mais baixas em comparação com algumas técnicas PVD ou CVD térmica. Isso pode torná-lo menos adequado para aplicações que exigem revestimentos extremamente espessos ou alto rendimento.

Limitação: Complexidade do Processo

Os sistemas PACVD são sofisticados e exigem controle preciso sobre inúmeras variáveis, incluindo mistura de gases, pressão, potência e temperatura. Essa complexidade pode se traduzir em custos de equipamento mais altos e na necessidade de expertise operacional especializada.

O PACVD é a Escolha Certa para Sua Aplicação?

A escolha da tecnologia de revestimento correta exige o alinhamento de suas capacidades com os objetivos específicos do seu projeto.

- Se seu foco principal é revestir materiais sensíveis ao calor: O PACVD é uma das melhores tecnologias disponíveis, oferecendo revestimentos duros e duráveis para polímeros, alumínio e componentes temperados.

- Se seu foco principal é obter um revestimento altamente conforme em formas complexas: A natureza baseada em gás do PACVD oferece uma vantagem distinta sobre os métodos de linha de visão, garantindo uma cobertura mais uniforme.

- Se seu foco principal é a dureza máxima ou resistência ao desgaste em um material estável à temperatura: O CVD tradicional de alta temperatura pode oferecer revestimentos mais duros (como diamante), enquanto certas tecnologias PVD podem fornecer maior desempenho para aplicações específicas de ferramentas de corte.

- Se seu foco principal é minimizar o custo para uma aplicação simples: Métodos de revestimento mais simples, como galvanoplastia ou pintura, podem ser mais econômicos se as propriedades avançadas de um filme PACVD não forem necessárias.

Em última análise, compreender os fundamentos do processo PACVD permite que você tome uma decisão informada com base em seus requisitos exclusivos de material e desempenho.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Nome do Processo | Deposição Química a Vapor Assistida por Plasma (PACVD) |

| Princípio Central | Usa energia de plasma em vez de alta temperatura para depositar revestimentos |

| Faixa de Temperatura Típica | 80°C - 350°C (176°F - 662°F) |

| Principal Vantagem | Reveste materiais sensíveis ao calor (plásticos, alumínio) |

| Qualidade do Revestimento | Filmes densos, uniformes e altamente aderentes |

Precisa de um revestimento durável e de baixa temperatura para seus componentes sensíveis ao calor?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies. Nossa expertise pode ajudá-lo a determinar se o PACVD é a solução ideal para revestir seus polímeros, ligas de alumínio ou peças complexas. Fornecemos a tecnologia e o suporte para aprimorar o desempenho e a longevidade do seu produto.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares