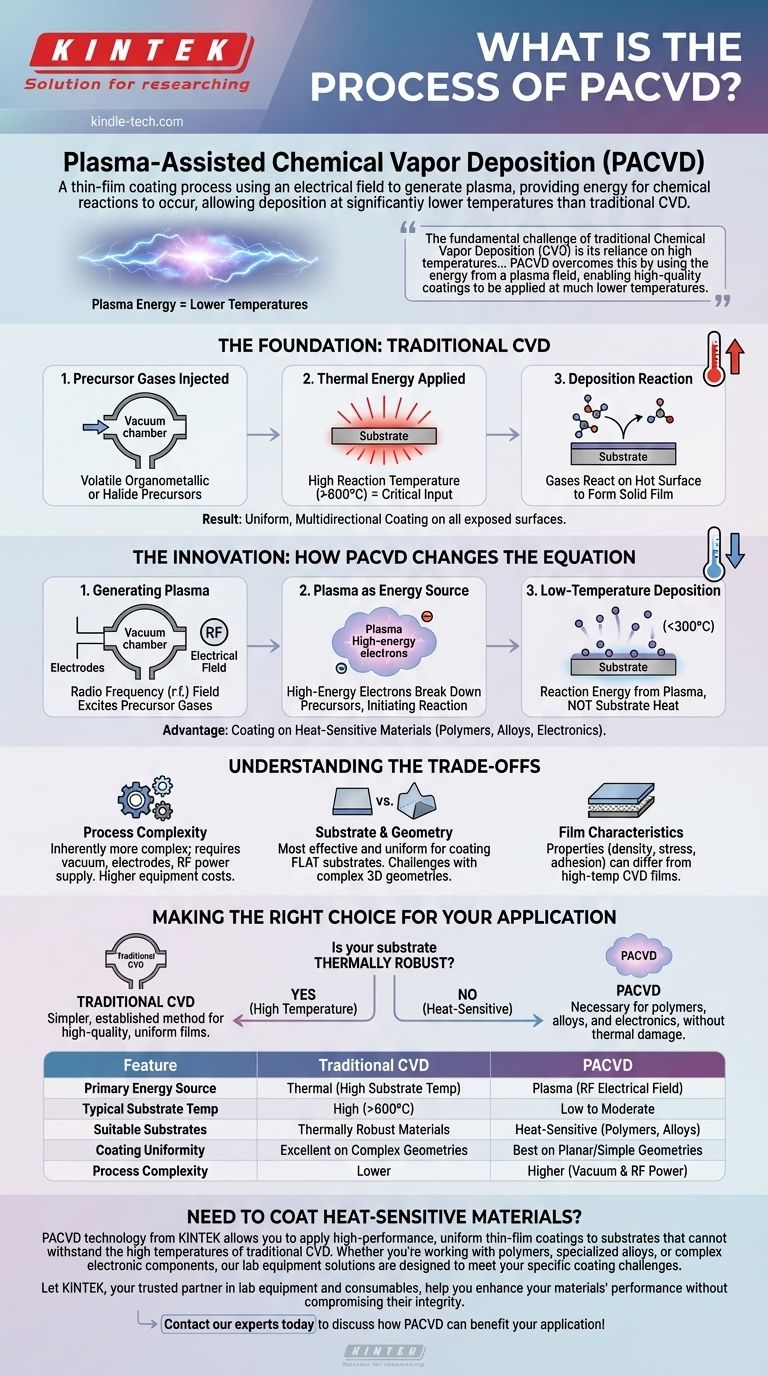

Deposição Química de Vapor Assistida por Plasma (PACVD) é um processo de revestimento de filme fino que utiliza um campo elétrico para gerar um plasma, que fornece a energia para que as reações químicas ocorram. Diferentemente da Deposição Química de Vapor (CVD) tradicional, que depende apenas de calor elevado, a PACVD permite que os gases precursores reajam e se depositem em um substrato em temperaturas significativamente mais baixas.

O desafio fundamental da Deposição Química de Vapor (CVD) tradicional é sua dependência de altas temperaturas, o que pode danificar materiais sensíveis. A PACVD supera isso usando a energia de um campo de plasma, permitindo que revestimentos de alta qualidade sejam aplicados em temperaturas muito mais baixas.

A Base: Compreendendo a CVD Tradicional

Para entender a inovação da PACVD, é preciso primeiro compreender os princípios da Deposição Química de Vapor (CVD) convencional. É um processo industrial amplamente utilizado para criar filmes sólidos de alto desempenho.

Introdução dos Gases Precursores

O processo começa injetando gases precursores voláteis em uma câmara de reação sob vácuo. Esses precursores são tipicamente compostos organometálicos ou de haletos que contêm os elementos do revestimento desejado.

O Papel da Energia Térmica

Na CVD tradicional, um ou mais substratos dentro da câmara são aquecidos a uma alta temperatura de reação. Essa energia térmica é a entrada crítica que impulsiona todo o processo.

A Reação de Deposição

O calor intenso faz com que os gases precursores reajam ou se decomponham diretamente na superfície quente do substrato. Essa reação química resulta na formação de um material sólido que se liga à superfície.

Um Revestimento Uniforme e Multidirecional

Com o tempo, esse processo constrói um filme fino, uniforme e de alta pureza. Como a deposição é impulsionada por uma reação química em fase de vapor, o revestimento se forma uniformemente em todas as superfícies expostas do componente, distinguindo-o dos métodos de linha de visão.

A Inovação: Como a PACVD Muda a Equação

A PACVD é uma evolução direta da CVD, projetada especificamente para eliminar a necessidade de temperaturas de substrato extremamente altas. Ela consegue isso introduzindo uma nova forma de energia no sistema.

Geração do Plasma

Um sistema PACVD opera em uma câmara de vácuo contendo dois eletrodos. Um campo elétrico de radiofrequência (r.f.) é aplicado a esses eletrodos, o que excita os gases precursores para um estado de plasma.

Plasma como Fonte de Energia

Esse plasma é um gás parcialmente ionizado contendo elétrons de alta energia. Esses elétrons, e não a energia térmica do substrato, fornecem a energia necessária para decompor as moléculas do gás precursor e iniciar a reação química.

A Vantagem da Baixa Temperatura

Como a energia da reação vem do próprio plasma, o substrato pode permanecer em uma temperatura muito mais baixa. Isso permite a deposição de filmes finos de alta qualidade em materiais que, de outra forma, derreteriam, deformariam ou seriam danificados pelo calor da CVD tradicional.

Compreendendo as Compensações

Embora a capacidade de baixa temperatura da PACVD seja uma vantagem significativa, é importante entender as considerações associadas.

Complexidade do Processo

Um sistema PACVD é inerentemente mais complexo do que um forno CVD térmico padrão. Ele requer uma câmara de vácuo, eletrodos e uma fonte de alimentação de radiofrequência, o que pode aumentar os custos de equipamento e operacionais.

Substrato e Geometria

O campo de plasma é mais eficaz e uniforme entre eletrodos planares. Isso torna o processo excepcionalmente adequado para revestir substratos planos, mas pode apresentar desafios para geometrias tridimensionais altamente complexas.

Características do Filme

As propriedades de um filme depositado via PACVD — como densidade, tensão interna e adesão — podem diferir de um filme criado por CVD de alta temperatura. Essas diferenças devem ser consideradas dependendo dos requisitos de desempenho específicos do produto final.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre CVD tradicional e PACVD depende de um fator crítico e único: a estabilidade térmica do seu substrato.

- Se o seu substrato for termicamente robusto e puder suportar altas temperaturas: A CVD tradicional é frequentemente um método mais simples e estabelecido para obter filmes uniformes e de alta qualidade.

- Se o seu substrato for sensível ao calor (como polímeros, certas ligas ou eletrônicos complexos): A PACVD é a escolha necessária, pois fornece a energia da reação sem exigir altas temperaturas prejudiciais.

Em última análise, sua decisão é ditada pelas limitações térmicas do seu substrato, com a PACVD fornecendo uma solução crítica para aplicações sensíveis à temperatura.

Tabela Resumo:

| Característica | CVD Tradicional | PACVD |

|---|---|---|

| Fonte de Energia Principal | Térmica (Alta Temperatura do Substrato) | Plasma (Campo Elétrico de RF) |

| Temperatura Típica do Substrato | Alta (Muitas Vezes > 600°C) | Baixa a Moderada |

| Substratos Adequados | Materiais Termicamente Robustos | Materiais Sensíveis ao Calor (Polímeros, Certas Ligas) |

| Uniformidade do Revestimento | Excelente em Geometrias Complexas | Melhor em Geometrias Planas ou Simples |

| Complexidade do Processo | Menor | Maior (Requer Vácuo e Fonte de Alimentação de RF) |

Precisa Revestir Materiais Sensíveis ao Calor?

A tecnologia PACVD da KINTEK permite aplicar revestimentos de filme fino uniformes e de alto desempenho em substratos que não suportam as altas temperaturas da CVD tradicional. Se você está trabalhando com polímeros, ligas especializadas ou componentes eletrônicos complexos, nossas soluções de equipamentos de laboratório são projetadas para atender aos seus desafios específicos de revestimento.

Deixe a KINTEK, sua parceira de confiança em equipamentos e consumíveis de laboratório, ajudá-lo a aprimorar o desempenho de seus materiais sem comprometer sua integridade.

Entre em contato com nossos especialistas hoje mesmo para discutir como a PACVD pode beneficiar sua aplicação!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD