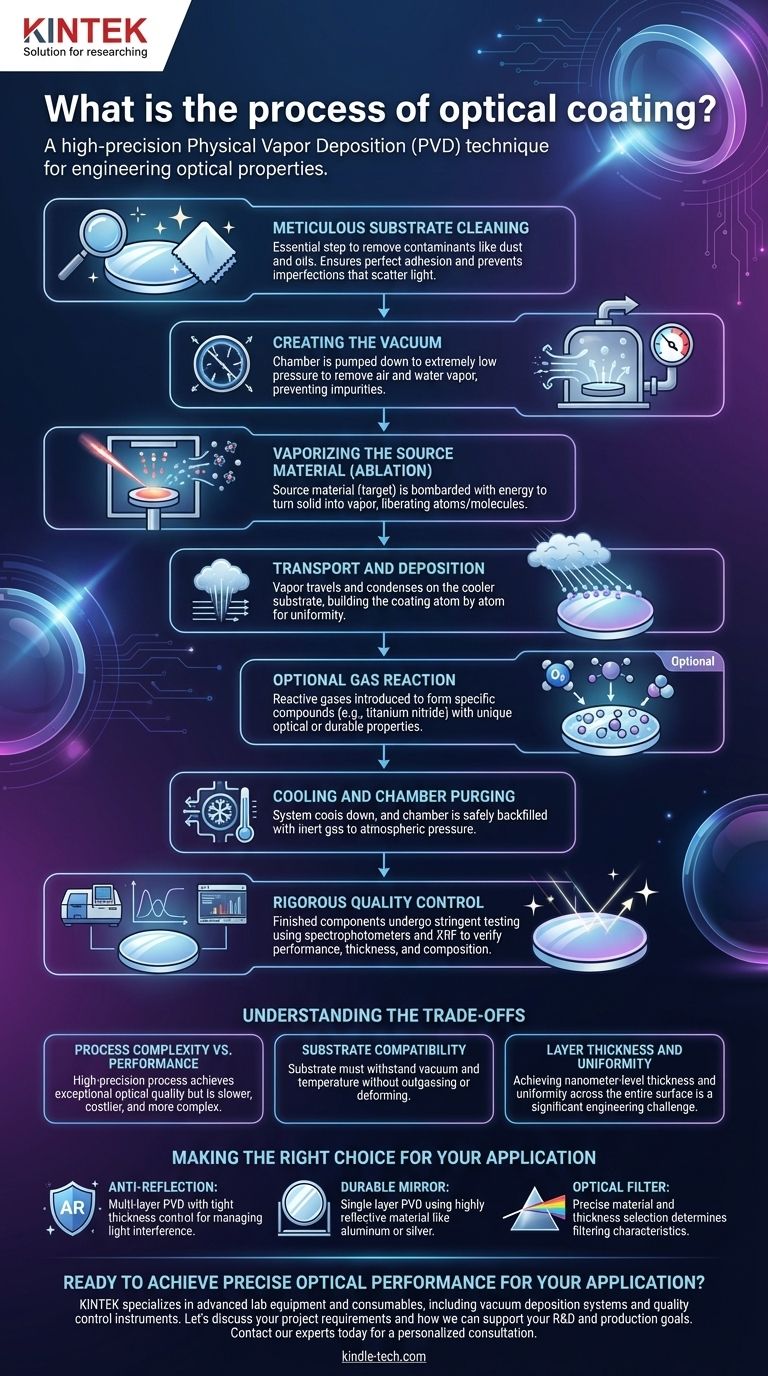

Em sua essência, o processo de revestimento óptico é uma técnica de alta precisão para depositar camadas excepcionalmente finas de material em um componente óptico, como uma lente ou espelho. Isso é mais comumente alcançado através da Deposição Física de Vapor (PVD) dentro de uma câmara de vácuo. As etapas fundamentais envolvem limpar meticulosamente o componente (substrato), criar um vácuo elevado, vaporizar um material de origem e permitir que ele se condense no substrato em camadas ultrafinas e controladas.

O desafio do revestimento óptico não é simplesmente aplicar uma camada; trata-se de projetar as propriedades ópticas de uma superfície em um nível quase atômico. Todo o processo é projetado para criar filmes puros e uniformes com espessuras medidas em nanômetros para controlar com precisão como a luz é refletida, transmitida ou filtrada.

As Etapas Fundamentais: Preparação e Ambiente

Antes que qualquer material possa ser depositado, o substrato e seu ambiente devem estar perfeitos. Qualquer desvio nesta etapa comprometerá a qualidade final do revestimento.

Etapa 1: Limpeza Meticulosa do Substrato

A primeira e mais crítica etapa é a limpeza do substrato. Quaisquer contaminantes microscópicos, como poeira, óleos ou resíduos, impedirão que o revestimento adira corretamente.

Esta falha de adesão cria imperfeições que podem dispersar a luz e degradar o desempenho óptico, tornando o componente inútil para aplicações de alta precisão.

Etapa 2: Criação do Vácuo

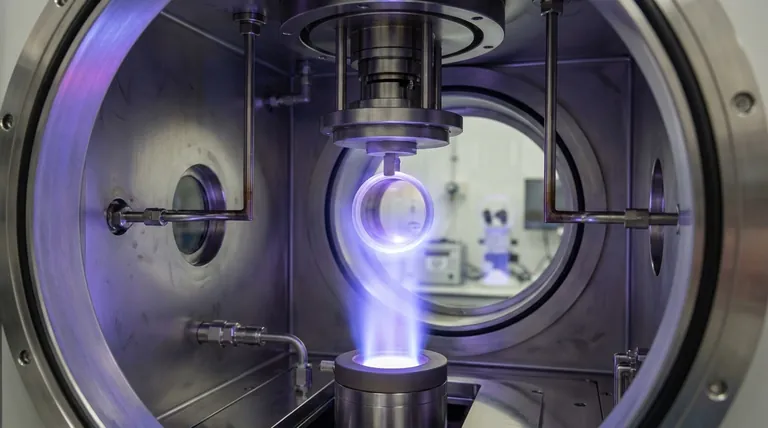

Os componentes limpos são carregados em uma câmara de vácuo, que é então bombeada para uma pressão extremamente baixa.

Este vácuo é essencial porque remove o ar e o vapor de água. Essas partículas, de outra forma, colidiriam com o material de revestimento durante seu trânsito, causando impurezas e um filme não uniforme.

O Coração do Processo: Deposição de Material

Esta fase é onde o revestimento é realmente formado. É uma sequência de processos físicos controlados com imensa precisão.

Etapa 3: Vaporização do Material de Origem (Ablação)

Dentro da câmara, um material de origem, conhecido como alvo, é bombardeado com energia para transformá-lo de sólido em vapor.

Isso é frequentemente realizado usando métodos como um feixe de elétrons ou um arco elétrico para atingir o alvo, liberando átomos ou moléculas individuais. Esta é a parte de "Vapor Físico" do PVD.

Etapa 4: Transporte e Deposição

O material vaporizado viaja em linha reta através do vácuo e se condensa na superfície mais fria dos componentes ópticos.

Este processo constrói o revestimento átomo por átomo, criando um filme excepcionalmente fino e uniforme. Para revestimentos complexos, isso é repetido com materiais diferentes para construir uma pilha de múltiplas camadas.

Etapa 5: Reação Gasosa Opcional

Em alguns casos, um gás reativo como oxigênio ou nitrogênio é introduzido na câmara.

Os átomos de metal vaporizados reagem com este gás à medida que se depositam no substrato, formando um composto específico (como nitreto de titânio ou dióxido de silício) com propriedades ópticas ou de durabilidade exclusivas.

Garantindo o Desempenho: Etapas Finais e Controle de Qualidade

Um revestimento só é tão bom quanto seu desempenho medido. O processo é concluído com verificação e retorno às condições atmosféricas normais.

Etapa 6: Resfriamento e Purga da Câmara

Assim que a deposição é concluída, o sistema é deixado esfriar. A câmara é então cuidadosamente reabastecida com um gás inerte, como argônio, para trazê-la de volta à pressão atmosférica com segurança.

Etapa 7: Controle de Qualidade Rigoroso

Os componentes acabados passam por testes rigorosos. Cada lote é inspecionado para garantir consistência e desempenho.

Instrumentos especializados como espectrofotômetros são usados para medir como o revestimento reflete e transmite a luz, enquanto uma máquina de fluorescência de raios-X (XRF) pode verificar a espessura e a composição do filme.

Compreendendo as Compensações

Embora poderoso, o processo de revestimento óptico envolve complexidades e limitações inerentes que devem ser gerenciadas.

Complexidade do Processo vs. Desempenho

Este é um processo altamente projetado e muitas vezes lento. O desempenho óptico excepcional, a durabilidade e a precisão alcançados têm um custo e complexidade mais altos em comparação com os métodos de revestimento padrão.

Compatibilidade do Substrato

O material do substrato deve ser capaz de suportar as mudanças de vácuo e temperatura dentro da câmara sem deformar ou liberar seus próprios gases ("desgaseificação"), o que contaminaria o processo.

Espessura e Uniformidade da Camada

Alcançar uma espessura de revestimento perfeitamente uniforme, especialmente em uma lente curva, é um desafio de engenharia significativo. Todo o processo depende de um controle rigoroso sobre a temperatura, pressão e taxa de deposição para garantir que cada parte da óptica tenha um desempenho idêntico.

Fazendo a Escolha Certa para Sua Aplicação

Os parâmetros específicos do processo de revestimento são adaptados ao resultado óptico desejado.

- Se o seu foco principal for antirreflexo de alto desempenho: Você precisa de um processo PVD multicamadas com controle de espessura extremamente rigoroso para gerenciar a interferência da luz em diferentes comprimentos de onda.

- Se o seu foco principal for criar um espelho durável: Um processo PVD de camada única usando um material altamente reflexivo como alumínio ou prata é frequentemente a solução mais eficaz e direta.

- Se o seu foco principal for filtrar comprimentos de onda específicos de luz: A escolha dos materiais de revestimento e a espessura precisa de cada camada são fundamentais, pois esses fatores determinam diretamente as características de corte e banda de passagem do filtro.

Compreender este processo de engenharia em nível atômico é o primeiro passo para especificar um revestimento que atenda aos seus requisitos exatos de desempenho.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação | Limpeza Meticulosa do Substrato | Garante adesão perfeita e elimina contaminantes que dispersam a luz. |

| 2. Ambiente | Criação de Vácuo Elevado | Remove ar e vapor para evitar impurezas e garantir um filme uniforme. |

| 3. Deposição | Vaporização do Material de Origem (Ablação) | Libera átomos/moléculas de um alvo usando um feixe de elétrons ou arco. |

| 4. Deposição | Transporte e Condensação | Constrói o revestimento átomo por átomo no substrato para camadas ultrafinas. |

| 5. (Opcional) | Introdução de Gás Reativo | Forma compostos como nitreto de titânio para propriedades ópticas/de durabilidade específicas. |

| 6. Finalização | Resfriamento e Purga da Câmara | Retorna o sistema com segurança à pressão atmosférica com um gás inerte. |

| 7. Verificação | Controle de Qualidade Rigoroso | Usa espectrofotômetros e XRF para verificar desempenho, espessura e composição. |

Pronto para alcançar um desempenho óptico preciso para sua aplicação?

O intrincado processo de revestimento óptico requer equipamentos confiáveis e de alto desempenho para garantir pureza, uniformidade e controle exato da espessura. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para necessidades laboratoriais, incluindo sistemas de deposição a vácuo e instrumentos de controle de qualidade.

Podemos fornecer as ferramentas e a experiência para ajudá-lo a desenvolver revestimentos antirreflexo de alto desempenho, espelhos duráveis ou filtros ópticos precisos. Vamos discutir os requisitos do seu projeto e como podemos apoiar seus objetivos de P&D e produção.

Contate nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares