Em sua essência, o processo de forjamento é um método de conformação de metal pela aplicação de força compressiva localizada. Uma peça de metal, conhecida como tarugo ou lingote, é tipicamente aquecida até ficar maleável e, em seguida, prensada, martelada ou espremida em uma forma desejada usando ferramentas personalizadas chamadas matrizes. O processo é concluído com operações de resfriamento e acabamento para produzir o componente final.

O forjamento é mais do que apenas conformar metal; é um processo de refino controlado. A imensa pressão realinha a estrutura de grãos interna do metal, criando um fluxo de grãos contínuo e ininterrupto que resulta em peças com força, tenacidade e resistência à fadiga superiores em comparação com outros métodos de fabricação.

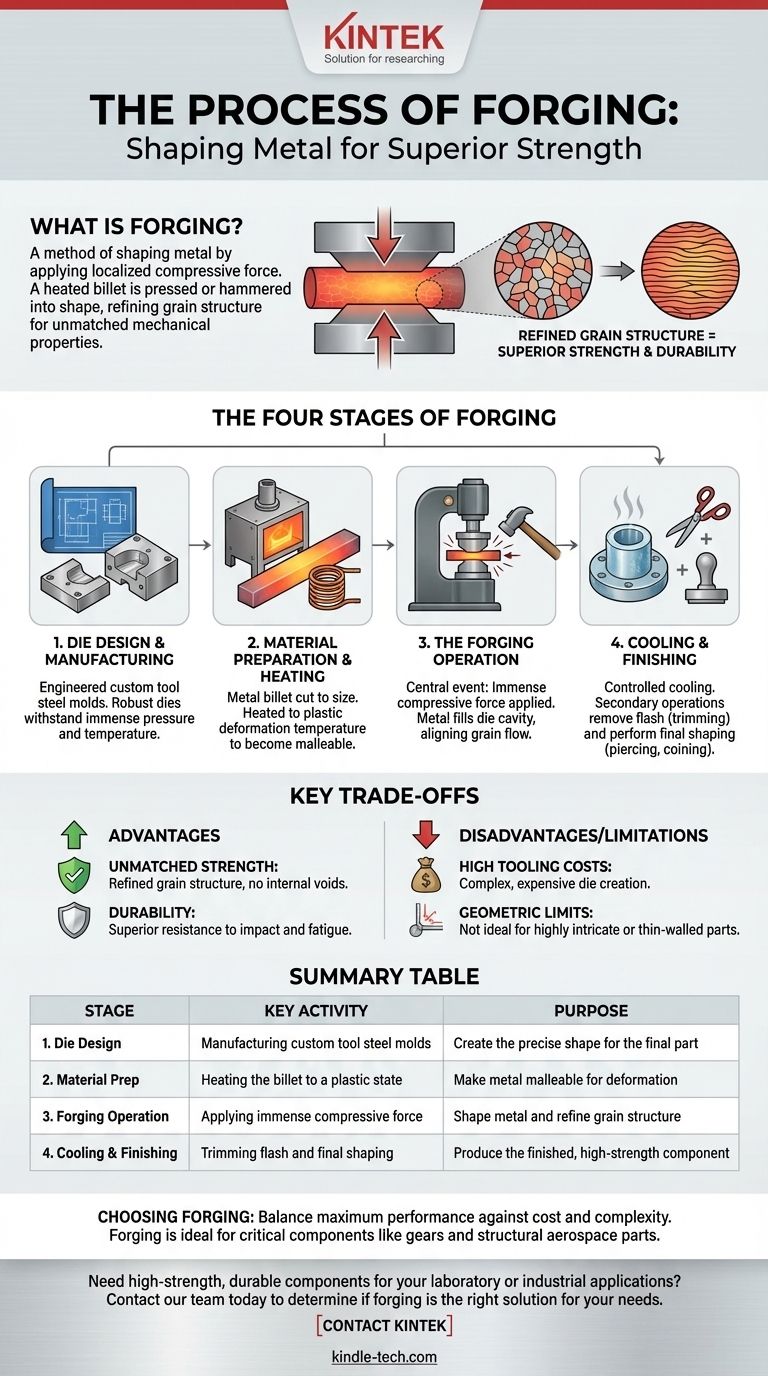

As Quatro Etapas do Processo de Forjamento

O forjamento pode ser dividido em uma sequência de quatro etapas distintas e críticas, desde o projeto inicial até a peça finalizada. Cada etapa desempenha um papel vital na obtenção das propriedades mecânicas e dimensões desejadas do componente final.

Etapa 1: Projeto e Fabricação da Matriz

A base de qualquer operação de forjamento é a matriz. As matrizes são as duas metades de um molde de aço ferramenta personalizado que dará a forma à peça forjada.

Essas matrizes são projetadas com base no projeto específico da peça do cliente e são usinadas com dimensões precisas. Ao contrário de um molde simples, um conjunto de matrizes de forjamento deve ser incrivelmente robusto para suportar pressão imensa e temperaturas extremas.

O conjunto de matrizes geralmente inclui componentes adicionais para etapas pós-forjamento, como matrizes de corte para remover material excedente e matrizes de nivelamento para a conformação final.

Etapa 2: Preparação e Aquecimento do Material

O processo começa com uma peça bruta de metal, tipicamente uma barra ou bloco chamado tarugo. Este material é cortado em um volume e peso específicos necessários para a peça final.

O tarugo é então aquecido em um forno ou por aquecimento por indução. Ele é levado à sua temperatura de deformação plástica — um estado em que se torna macio e maleável, mas não está fundido. Atingir a temperatura precisa é fundamental para garantir que o metal flua corretamente dentro da matriz.

Etapa 3: A Operação de Forjamento

Este é o evento central do processo. O tarugo aquecido é rapidamente transferido e colocado na metade inferior da matriz dentro da prensa ou martelo de forjamento.

Uma imensa força compressiva é então aplicada, forçando o metal plastificado a fluir e preencher todos os detalhes da cavidade da matriz. Essa pressão é o que fundamentalmente transforma o material.

A força refina e direciona a estrutura de grãos interna do metal, alinhando-a com o contorno da peça. Esse fluxo de grãos contínuo é a principal fonte da força excepcional de um componente forjado.

Etapa 4: Resfriamento e Acabamento

Após a formação da peça, ela é removida da matriz e resfriada de maneira controlada para fixar as propriedades metalúrgicas desejadas.

A peça ainda não está completa. Ela geralmente tem material excedente chamado rebarba que espremeu entre as metades da matriz. Operações secundárias são necessárias para o acabamento.

Essas operações incluem corte (cisalhamento da rebarba), perfuração (criação de furos) e cunhagem (estampagem para superfícies de alta precisão). Estas podem ser realizadas consecutivamente em máquinas diferentes ou integradas em uma única matriz multiestação.

Compreendendo as Principais Compensações (Trade-offs)

Embora o forjamento produza peças excepcionalmente fortes, ele envolve compensações específicas que o tornam adequado para algumas aplicações, mas não para outras.

Vantagem: Força e Durabilidade Incomparáveis

O principal benefício do forjamento é a estrutura de grãos refinada. Isso cria peças que são significativamente mais fortes, mais resistentes e mais resistentes a impactos e fadiga do que componentes fundidos ou usinados. Não há vazios internos ou pontos fracos.

Desvantagem: Altos Custos Iniciais de Ferramental

A criação de matrizes de forjamento é um processo complexo e caro. Conforme as referências observam, os conjuntos de matrizes são mais caros do que os moldes de fundição porque devem suportar forças extremas e frequentemente incluem ferramentas de corte e secundárias. Esse alto investimento inicial torna o forjamento mais econômico para corridas de produção de médio a alto volume.

Limitação: Complexidade Geométrica

O forjamento é mais adequado para peças com uma seção transversal relativamente sólida. Geralmente, não é ideal para criar componentes com cavidades internas muito intrincadas ou paredes muito finas e complexas, que são frequentemente melhor atendidas pela fundição.

Escolhendo o Forjamento para Sua Aplicação

Decidir se deve usar o forjamento requer equilibrar a necessidade de desempenho máximo com o custo de fabricação e a complexidade da peça.

- Se seu foco principal for força máxima e resistência à fadiga: O forjamento é a escolha superior para componentes críticos como engrenagens, virabrequins, bielas e peças estruturais aeroespaciais.

- Se seu foco principal for custo-benefício para baixo volume ou peças altamente complexas: Você deve avaliar alternativas como fundição ou usinagem, pois o alto custo inicial da matriz de forjamento pode não ser justificável.

Compreender este processo permite que você selecione o método de fabricação correto com base nas necessidades de engenharia, e não apenas na forma final.

Tabela de Resumo:

| Etapa | Atividade Principal | Propósito |

|---|---|---|

| 1. Projeto da Matriz | Fabricação de moldes de aço ferramenta personalizados | Criar a forma precisa para a peça final |

| 2. Preparação do Material | Aquecimento do tarugo para um estado plástico | Tornar o metal maleável para deformação |

| 3. Operação de Forjamento | Aplicação de imensa força compressiva | Conformar o metal e refinar a estrutura de grãos |

| 4. Resfriamento e Acabamento | Corte da rebarba e conformação final | Produzir o componente final de alta resistência |

Precisa de componentes duráveis e de alta resistência para suas aplicações laboratoriais ou industriais? O processo de forjamento oferece propriedades mecânicas incomparáveis, mas selecionar o método de fabricação correto é fundamental. A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório robustos, apoiados por profundo conhecimento em ciência dos materiais. Deixe que nossos especialistas ajudem você a determinar se o forjamento é a solução certa para os requisitos de desempenho e orçamento do seu projeto. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Prensa Térmica Manual de Laboratório

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

As pessoas também perguntam

- Qual é a vantagem do KBr? Transparência IR Inigualável para Espectroscopia Precisa

- As prensas hidráulicas são movidas a água? Descubra o papel crucial do óleo hidráulico.

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara

- Quão quente é uma prensa hidráulica? Compreendendo o Calor Crítico em Seu Sistema Hidráulico

- Como uma prensa hidráulica de laboratório melhora a precisão da XRF para amostras de catalisador? Aumenta a precisão e a estabilidade do sinal