Em sua essência, a Deposição Química de Vapor (CVD) é um processo que utiliza reações químicas para criar um filme fino de alto desempenho em uma superfície. O processo envolve a colocação de um substrato em uma câmara de reação, a introdução de gases específicos chamados precursores e, em seguida, o uso de calor para desencadear uma reação química na superfície do substrato, que deixa para trás um revestimento sólido.

O conceito fundamental a ser compreendido é que a CVD não é um processo de revestimento físico como pintura ou galvanoplastia. É um processo termoquímico onde um novo material sólido é sintetizado diretamente em uma superfície a partir de reagentes gasosos.

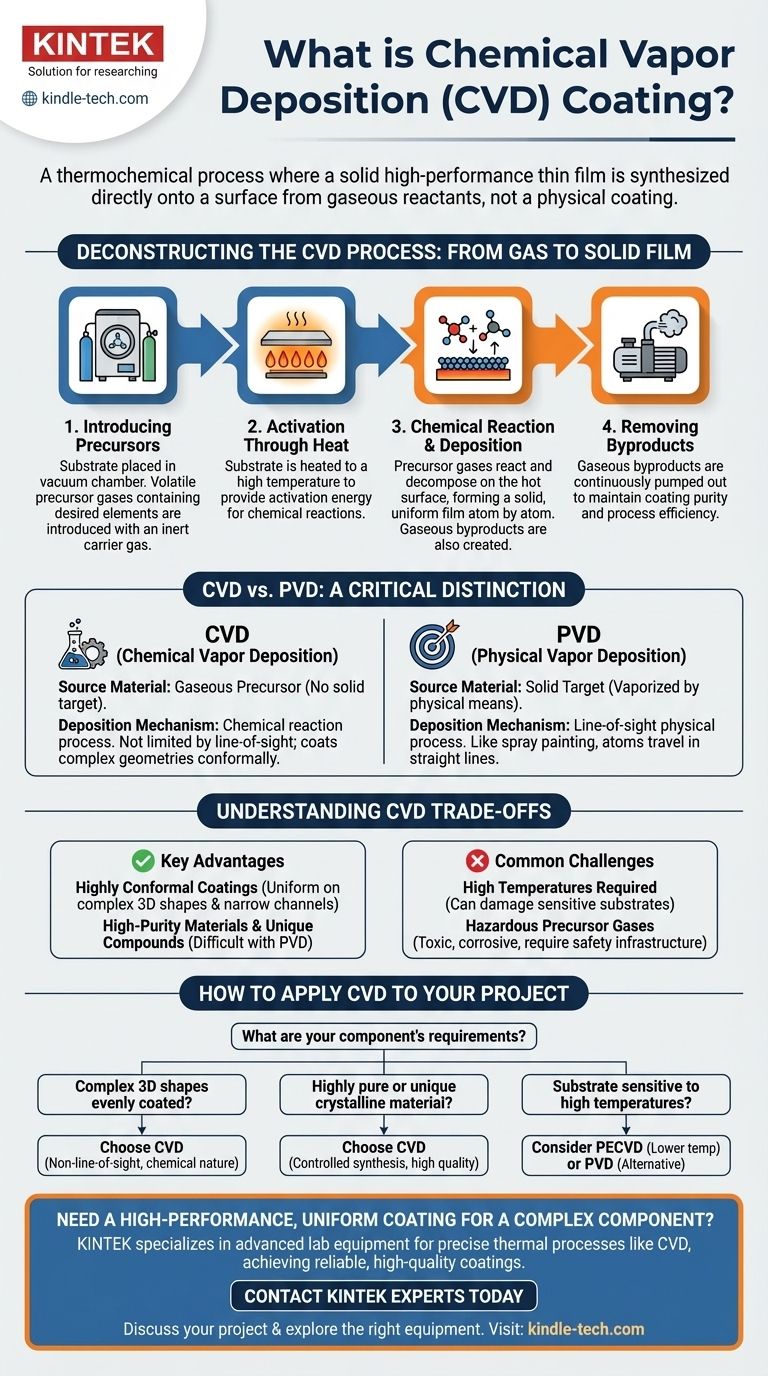

Desconstruindo o Processo CVD

Para realmente entender a CVD, devemos ir além de uma simples lista de etapas e examinar os princípios em ação. Todo o processo é uma reação química cuidadosamente controlada, projetada para construir um filme camada por camada de átomos.

Etapa 1: Introdução dos Precursores

O processo começa colocando o objeto a ser revestido, conhecido como substrato, dentro de uma câmara de vácuo.

Uma vez selado, uma mistura precisa de gases é introduzida. Não são apenas quaisquer gases; são precursores voláteis, que são compostos especificamente escolhidos porque contêm os elementos que queremos depositar.

Um gás carreador inerte também é usado para transportar os precursores e estabilizar o ambiente dentro da câmara.

Etapa 2: Ativação por Meio do Calor

O principal ativador para o processo CVD é a energia térmica. O substrato é aquecido a uma temperatura específica, muitas vezes muito alta.

Este calor não se destina a derreter nada. Seu único propósito é fornecer a energia de ativação necessária para que os gases precursores reajam e se decomponham quando entram em contato com a superfície quente.

Etapa 3: A Reação Química e Deposição

Este é o coração do processo. À medida que os gases precursores fluem sobre o substrato aquecido, a energia térmica faz com que eles se quebrem em uma reação química controlada.

Os átomos desejados do gás precursor se ligam à superfície do substrato, começando a formar um filme fino e uniforme. Os outros elementos do gás precursor formam novos compostos gasosos chamados subprodutos.

Isso acontece em toda a superfície do substrato, permitindo que a CVD revista formas complexas com uniformidade excepcional.

Etapa 4: Remoção dos Subprodutos

À medida que o filme sólido se acumula no substrato, os subprodutos gasosos da reação devem ser removidos.

Um sistema de vácuo bombeia continuamente esses subprodutos voláteis para fora da câmara. Isso evita que contaminem o filme e garante que a reação de deposição possa continuar eficientemente.

Uma Distinção Crítica: CVD vs. PVD

É comum confundir a Deposição Química de Vapor (CVD) com a Deposição Física de Vapor (PVD), mas elas operam com princípios fundamentalmente diferentes.

O Material Fonte

Na PVD, o material de revestimento começa como um alvo sólido. Este sólido é então vaporizado em um gás usando meios físicos como pulverização catódica ou evaporação.

Na CVD, o material de revestimento começa como um precursor gasoso. Não há um alvo sólido que seja vaporizado dentro da câmara.

O Mecanismo de Deposição

A PVD é em grande parte um processo físico de linha de visão, muito parecido com a pintura em spray. Os átomos vaporizados viajam em linha reta da fonte para o substrato.

A CVD é um processo de reação química. Como depende de gases reagindo em uma superfície quente, não é limitada pela linha de visão e pode revestir conformemente geometrias altamente complexas e intrincadas.

Compreendendo as Trocas da CVD

Nenhum processo é perfeito para todas as aplicações. Compreender as vantagens e desafios da CVD é fundamental para tomar uma decisão informada.

Principais Vantagens

A principal vantagem da CVD é sua capacidade de produzir revestimentos altamente conformes. Ela pode revestir uniformemente o interior de canais longos e estreitos e estruturas 3D complexas onde um processo físico falharia.

A CVD também permite a criação de materiais de altíssima pureza e compostos únicos que seriam difíceis de produzir como um alvo sólido para PVD.

Desafios Comuns

O maior desafio é muitas vezes a alta temperatura necessária. Essas temperaturas podem danificar ou alterar certos materiais do substrato, limitando a gama de aplicações.

Além disso, os gases precursores utilizados podem ser altamente tóxicos, corrosivos ou caros, exigindo um investimento significativo em infraestrutura de segurança e manuseio.

Como Aplicar Isso ao Seu Projeto

A escolha da tecnologia de revestimento certa depende inteiramente dos requisitos do seu componente e de sua função pretendida.

- Se o seu foco principal é revestir formas 3D complexas de forma uniforme: A CVD é frequentemente a escolha superior devido à sua natureza baseada em reação química, sem linha de visão.

- Se você precisa depositar um material cristalino altamente puro ou único: A síntese controlada possível com a CVD permite uma qualidade e composição de material excepcionais.

- Se o seu substrato é sensível a altas temperaturas: Você deve investigar variantes de CVD de baixa temperatura (como PECVD) ou considerar a PVD como uma alternativa mais adequada.

Compreender o mecanismo fundamental de como um revestimento é formado é a chave para selecionar o processo certo para o seu objetivo específico.

Tabela Resumo:

| Etapa do Processo CVD | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução do Precursor | Introduzir gases específicos em uma câmara de vácuo | Fornecer os elementos químicos para o revestimento |

| 2. Ativação Térmica | Aquecer o substrato a uma alta temperatura | Fornecer energia para que a reação química ocorra |

| 3. Reação e Deposição | Precursores reagem na superfície quente do substrato | Forma um filme fino sólido e uniforme átomo por átomo |

| 4. Remoção de Subprodutos | Bombear subprodutos gasosos para fora da câmara | Mantém a pureza do revestimento e a eficiência do processo |

Precisa de um revestimento uniforme e de alto desempenho para um componente complexo?

O processo CVD se destaca no revestimento de geometrias 3D intrincadas com conformidade excepcional e pureza de material. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos térmicos precisos como o CVD. Nossas soluções ajudam laboratórios e fabricantes a obter revestimentos confiáveis e de alta qualidade para P&D e produção.

Entre em contato com nossos especialistas hoje para discutir como a CVD pode aprimorar seu projeto e explorar o equipamento certo para sua aplicação específica.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente