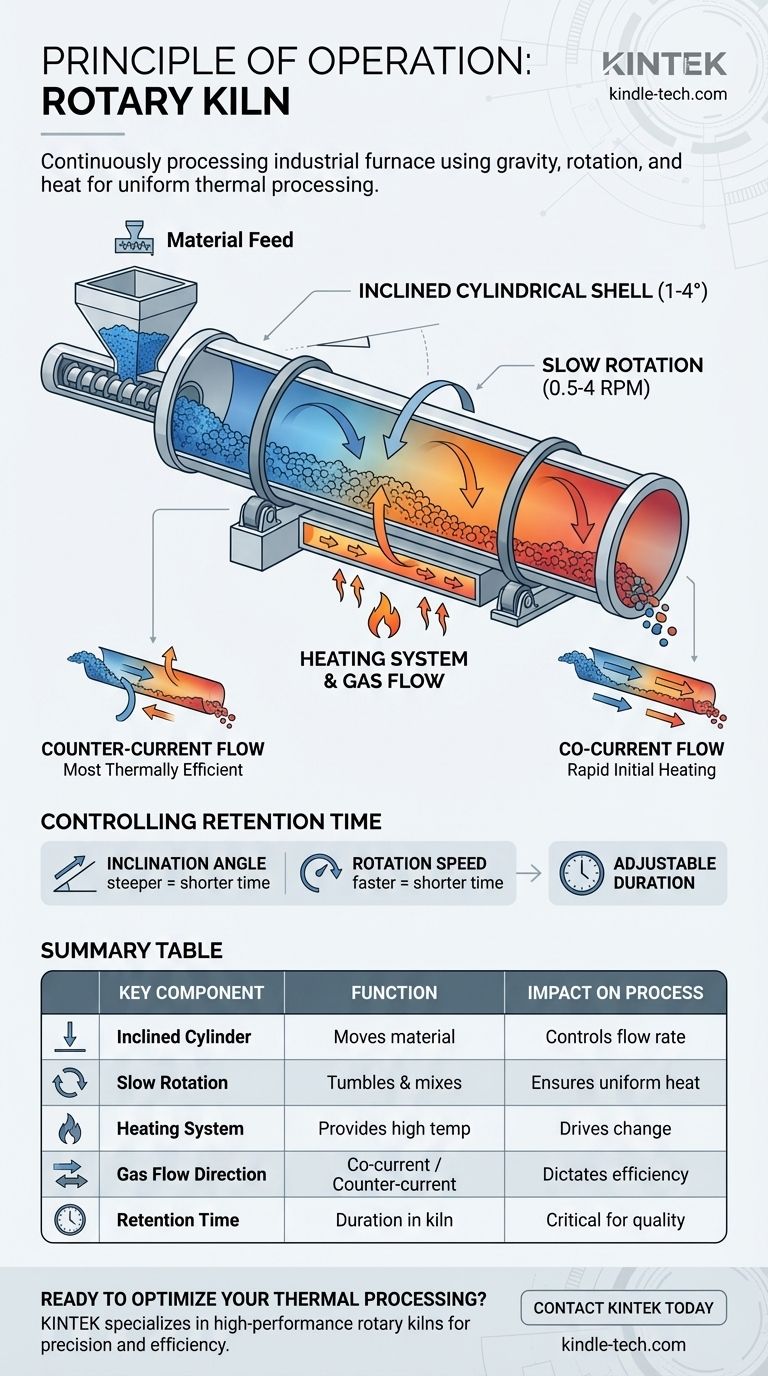

Em sua essência, um forno rotativo é um forno industrial de processamento contínuo. Ele funciona como um cilindro inclinado e lentamente rotativo que usa a gravidade, a tombagem mecânica e o calor elevado para induzir uma reação química ou alteração física específica em materiais sólidos à medida que eles passam de uma extremidade à outra.

O princípio fundamental é alcançar um processamento térmico perfeitamente uniforme. Ao combinar uma leve inclinação descendente com rotação lenta, o forno tomba o material, garantindo que cada partícula seja exposta uniformemente a uma temperatura precisamente controlada por um período específico, conhecido como tempo de retenção.

A Mecânica da Transformação do Material

O design de um forno rotativo é enganosamente simples, mas cada componente desempenha um papel fundamental no controle do produto final. Entender como esses elementos trabalham juntos é fundamental para compreender seu princípio operacional.

O Corpo Cilíndrico Inclinado

O forno é um tambor longo e oco feito de aço e revestido com tijolos refratários para suportar temperaturas extremas. Todo o seu corpo é posicionado em um leve ângulo em relação à horizontal, tipicamente entre 1 e 4 graus.

Essa inclinação é o principal motor do fluxo do material. Ela usa a gravidade para garantir que a matéria-prima, uma vez alimentada na extremidade superior, se mova constantemente em direção à porta de descarga na extremidade inferior.

O Mecanismo de Rotação

O forno gira lentamente em seu eixo longitudinal, tipicamente a velocidades de 0,5 a 4 rotações por minuto (RPM). Esta é a ação mecânica mais crucial.

Essa rotação lenta eleva o material parcialmente pela lateral do cilindro até que a gravidade faça com que ele caia em cascata, ou tombe, de volta. Essa agitação e mistura constantes são essenciais para evitar pontos quentes e garantir uma exposição uniforme ao calor.

Alimentação e Descarga do Material

O material é continuamente alimentado na extremidade superior do forno, muitas vezes usando um dispositivo como um alimentador helicoidal para garantir uma taxa de fluxo consistente e quantificável.

Após percorrer todo o comprimento do forno e passar por sua transformação, o produto acabado sai por uma porta de descarga na extremidade inferior.

O Sistema de Aquecimento e o Fluxo de Gás

O calor é introduzido por gases quentes que passam pelo comprimento do forno. Esses gases podem ser gerados por uma grande chama de queimador dentro do forno ou por aquecedores externos.

A direção desse fluxo de gás em relação ao fluxo do material é uma escolha crítica de projeto, criando dois modos principais de operação.

Compreendendo os Modos Operacionais e as Compensações

A eficácia de um forno rotativo depende inteiramente do controle preciso de suas variáveis. A escolha mais significativa é a direção do fluxo de gás quente, que determina a eficiência térmica do sistema e sua adequação para um determinado processo.

Fluxo Contracorrente

Em um sistema de contracorrente, os gases quentes são introduzidos na extremidade inferior (de descarga) e fluem para cima, opostos à direção do material.

Esta é a configuração mais comum e termicamente eficiente. Os gases mais quentes encontram o material mais processado, enquanto os gases mais frios encontram a matéria-prima fresca e úmida, pré-aquecendo-a efetivamente.

Fluxo Co-corrente

Em um sistema de co-corrente, os gases quentes entram pela mesma extremidade superior que a matéria-prima e fluem na mesma direção, para baixo.

Este modo expõe a matéria-prima às temperaturas mais altas imediatamente. É ideal para processos como a secagem, onde o aquecimento rápido é necessário, ou para materiais que são sensíveis ao superaquecimento em seu estado final.

Controle do Tempo de Retenção

O tempo de retenção — quanto tempo o material permanece dentro do forno — é o parâmetro de processo mais crítico. Ele é controlado com precisão ajustando-se duas variáveis: o ângulo de inclinação e a velocidade de rotação. Uma inclinação mais acentuada ou uma rotação mais rápida diminuirá o tempo de retenção, enquanto uma inclinação mais suave ou uma rotação mais lenta o aumentará.

Fazendo a Escolha Certa para o Seu Objetivo

A versatilidade de um forno rotativo vem de sua capacidade de ser ajustado com precisão para uma ampla gama de processos térmicos, desde a secagem simples até transformações químicas complexas.

- Se o seu foco principal for a calcinação (por exemplo, produção de cimento): Uma configuração contracorrente é ideal para maximizar a eficiência térmica e alcançar os perfis de alta temperatura precisos exigidos para a reação química.

- Se o seu foco principal for secagem ou dessorção térmica: Uma configuração co-corrente é frequentemente preferida para aplicar calor intenso imediatamente à matéria-prima úmida, removendo rapidamente a umidade ou compostos voláteis.

- Se o seu foco principal for mistura uniforme e sinterização: Você se concentrará em controlar a velocidade de rotação e os levantadores internos para garantir uma tombagem completa e um tempo de retenção consistente para cada partícula.

Em última análise, o princípio operacional do forno rotativo é uma integração magistral da física simples — gravidade, rotação e transferência de calor — para criar um ambiente poderoso e altamente controlável para a transformação de materiais.

Tabela de Resumo:

| Componente Chave | Função | Impacto no Processo |

|---|---|---|

| Cilindro Inclinado | Usa a gravidade para mover o material | Controla a taxa de fluxo do material através do forno |

| Rotação Lenta | Tomba e mistura o material | Garante exposição uniforme ao calor e evita pontos quentes |

| Sistema de Aquecimento | Fornece ambiente de alta temperatura | Impulsiona a mudança química ou física desejada |

| Direção do Fluxo de Gás | Fluxo Co-corrente ou Contracorrente | Determina a eficiência térmica e o perfil de aquecimento |

| Tempo de Retenção | Duração que o material permanece no forno | Controlado pela velocidade de rotação e ângulo; crítico para a qualidade do produto final |

Pronto para Otimizar Seu Processamento Térmico?

Compreender o princípio de funcionamento é o primeiro passo. O próximo é selecionar o equipamento certo para seus objetivos específicos de material e processo. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo fornos rotativos projetados para precisão, eficiência e durabilidade em seu laboratório ou planta piloto.

Nossos especialistas podem ajudá-lo a escolher a configuração ideal — seja você necessitando da máxima eficiência de um sistema contracorrente para calcinação ou do aquecimento rápido de um sistema co-corrente para secagem.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento, melhorar a qualidade do seu produto e escalar suas operações.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Quanto tempo leva para produzir biocarvão? De segundos a horas, com base no seu objetivo

- Qual é a fonte de calor em um forno rotativo? Desvendando os Segredos do Processamento Térmico Eficiente

- Qual é a velocidade do forno de cimento? Dominando a Rotação Lenta para uma Qualidade Ótima do Clínquer

- Qual é o papel de um forno rotativo no tratamento de incineração de materiais compósitos de resíduos? Energy & Volume Solutions

- O que acontece após a calcinação? Um Guia para Transformação de Materiais e Próximos Passos

- Qual é a temperatura máxima para um forno rotativo? Alcance o Desempenho Máximo com Engenharia de Precisão

- O que é a decomposição por pirólise de biomassa? Desbloqueie o Valor dos Resíduos Orgânicos

- Qual é a composição química do gás de pirólise? Um Guia para Seus Componentes de Combustível Variáveis