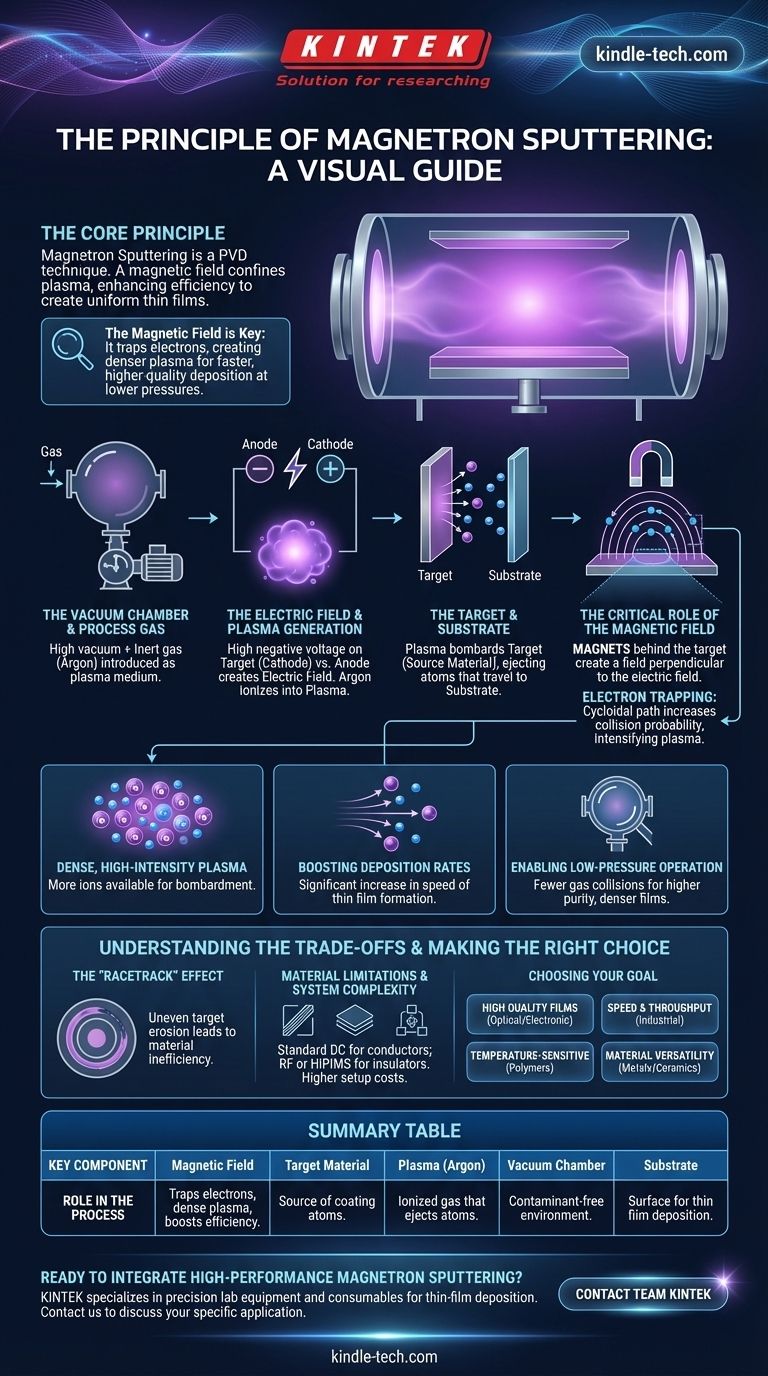

Em sua essência, o princípio da pulverização catódica por magnetron é uma técnica de deposição física de vapor (PVD) que utiliza um campo magnético para aumentar a eficiência da criação de um filme fino. Em um vácuo, um plasma de alta energia é gerado. Um poderoso campo magnético confina este plasma perto de um material de origem, conhecido como "alvo". Este plasma concentrado bombardeia o alvo, desalojando átomos, que então viajam e se depositam em um substrato, formando um revestimento uniforme.

O princípio definidor da pulverização catódica por magnetron não é apenas a própria pulverização, mas o uso estratégico de um campo magnético. Este campo aprisiona elétrons, criando um plasma muito mais denso e eficiente que permite taxas de deposição mais rápidas e filmes de maior qualidade em pressões mais baixas do que seria possível de outra forma.

A Anatomia de um Processo de Pulverização Catódica

Para entender o princípio, é melhor dividir o processo em seus componentes fundamentais e sequência. Cada etapa se baseia na anterior para alcançar a deposição final em nível atômico.

A Câmara de Vácuo e o Gás do Processo

Todo o processo ocorre dentro de uma câmara de alto vácuo. Isso remove o ar e outros contaminantes que poderiam reagir com o material de revestimento.

Uma vez alcançado o vácuo, uma pequena quantidade, precisamente controlada, de um gás inerte, tipicamente argônio (Ar), é introduzida. Este gás não é o material de revestimento; é o meio que será usado para criar o plasma.

O Campo Elétrico e a Geração de Plasma

Uma alta voltagem negativa é aplicada ao material alvo, tornando-o um catodo. As paredes da câmara ou um eletrodo separado atuam como o anodo.

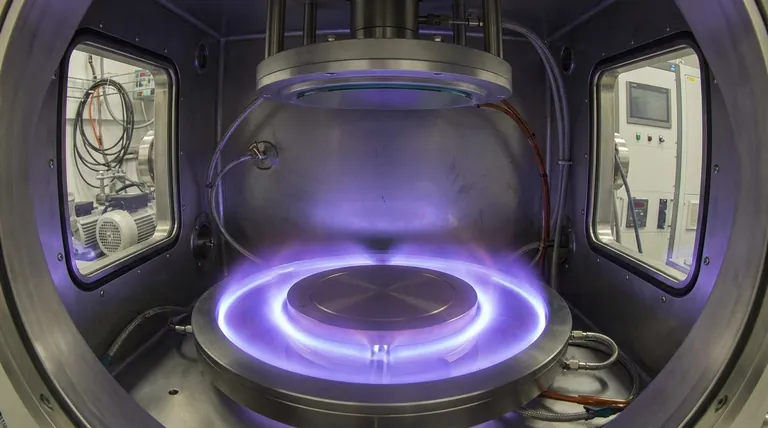

Este forte campo elétrico energiza o gás argônio, retirando elétrons dos átomos de argônio. Isso cria uma mistura de elétrons livres e íons de argônio carregados positivamente, o que é conhecido como plasma. Este plasma frequentemente emite uma luz colorida característica, ou "descarga luminescente".

O Alvo e o Substrato

O alvo é uma placa sólida do material que você deseja depositar – por exemplo, titânio, alumínio ou silício. Como catodo, ele é carregado negativamente.

O substrato é o objeto que você deseja revestir. Os átomos ejetados do alvo viajam pela câmara e se condensam na superfície do substrato, construindo o filme fino camada atômica por camada atômica.

O Papel Crítico do Campo Magnético

Sem um campo magnético, o processo descrito acima é uma simples pulverização catódica de diodo – uma técnica lenta e ineficiente. O "magnetron" é a inovação que torna o processo comercialmente viável.

Aprisionamento de Elétrons para Intensificar o Plasma

Atrás do alvo, um conjunto de ímãs poderosos cria um campo magnético que se arqueia sobre a superfície do alvo. Este campo é perpendicular ao campo elétrico.

Este campo magnético aprisiona os elétrons leves e altamente móveis, forçando-os a um caminho espiral ou cicloidal muito próximo à superfície do alvo. Em vez de voar imediatamente para o anodo, eles percorrem uma distância muito maior.

Este caminho estendido aumenta drasticamente a probabilidade de um elétron colidir com um átomo de argônio neutro, desalojando outro elétron e criando outro íon de argônio. Este efeito em cascata cria um plasma denso e de alta intensidade confinado diretamente na frente do alvo.

Aumento das Taxas de Deposição

Um plasma mais denso significa que há significativamente mais íons de argônio carregados positivamente disponíveis.

Atraídos pela carga negativa do alvo, esses íons aceleram e bombardeiam o alvo com tremenda força. Cada impacto tem energia suficiente para "pulverizar" ou ejetar fisicamente átomos da superfície do alvo.

Como o plasma é tão concentrado, este bombardeio é muito mais intenso do que em sistemas sem magnetron, levando a uma taxa de deposição muito maior.

Permitindo a Operação em Baixa Pressão

Como o campo magnético torna a ionização tão eficiente, o sistema pode operar a uma pressão de gás muito mais baixa (um vácuo melhor).

Esta é uma vantagem crítica. Em pressões mais baixas, os átomos pulverizados que voam do alvo para o substrato são muito menos propensos a colidir com átomos de gás dispersos. Este percurso desimpedido e em linha reta resulta em um filme mais denso e de maior pureza no substrato.

Compreendendo as Desvantagens

Embora poderosa, a pulverização catódica por magnetron não está isenta de considerações específicas. Compreendê-las é fundamental para sua aplicação adequada.

O Efeito "Racetrack"

O campo magnético aprisiona o plasma em uma região específica, tipicamente um loop fechado na superfície do alvo. Isso faz com que o alvo se erode de forma desigual em um padrão conhecido como "racetrack" (pista de corrida).

Isso concentra o processo de pulverização, levando ao uso ineficiente do material alvo, pois grande parte do material fora da pista permanece intocado.

Limitações de Materiais

O processo padrão de pulverização catódica por magnetron de Corrente Contínua (DC) funciona melhor para materiais alvo condutores.

Depositar materiais isolantes ou cerâmicos também é possível, mas requer uma configuração mais complexa usando Radiofrequência (RF) ou Pulverização Catódica por Magnetron de Impulso de Alta Potência (HiPIMS) para evitar o acúmulo de carga na superfície do alvo.

Complexidade do Sistema

Comparado a métodos PVD mais simples, como a evaporação térmica, um sistema de pulverização catódica por magnetron é mais complexo. Requer fontes de alimentação de alta voltagem, ímãs fortes e controle preciso de vácuo e fluxo de gás, o que se traduz em custos iniciais de equipamento mais altos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio central permite que você decida se a pulverização catódica por magnetron se alinha às suas necessidades técnicas.

- Se seu foco principal são filmes densos e de alta qualidade: A operação em baixa pressão da pulverização catódica por magnetron garante que os átomos pulverizados sigam um caminho direto, resultando em uma estrutura de filme superior para aplicações ópticas e eletrônicas.

- Se seu foco principal é velocidade e rendimento: O plasma aprimorado magneticamente proporciona taxas de deposição que são ordens de magnitude maiores do que a pulverização catódica convencional, tornando-o ideal para produção industrial.

- Se seu foco principal é o revestimento de materiais sensíveis à temperatura: O campo magnético ajuda a confinar o plasma de alta energia longe do substrato, reduzindo a carga de calor e tornando-o adequado para polímeros ou outros materiais delicados.

- Se seu foco principal é a versatilidade de materiais: Com variantes DC, RF e HiPIMS, a técnica pode depositar uma vasta gama de materiais, incluindo metais, ligas e compostos cerâmicos avançados.

Em última análise, o princípio da pulverização catódica por magnetron é sobre o uso de um campo magnético para projetar precisamente um plasma, permitindo a criação de revestimentos de materiais avançados, átomo por átomo.

Tabela Resumo:

| Componente Chave | Papel no Processo |

|---|---|

| Campo Magnético | Aprisiona elétrons para criar um plasma denso, aumentando a eficiência. |

| Material Alvo | Fonte de átomos de revestimento, pulverizados por íons de plasma. |

| Plasma (Argônio) | Gás ionizado que bombardeia o alvo para ejetar átomos. |

| Câmara de Vácuo | Fornece um ambiente limpo e livre de contaminantes. |

| Substrato | A superfície na qual o filme fino é depositado. |

Pronto para integrar a pulverização catódica por magnetron de alto desempenho em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para todas as suas necessidades de deposição de filmes finos. Nossos especialistas podem ajudá-lo a selecionar o sistema de pulverização catódica ideal para alcançar taxas de deposição mais rápidas, filmes de maior pureza e maior versatilidade de materiais para seus objetivos de pesquisa ou produção. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir a vantagem KINTEK!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como funciona o processamento por feixe de elétrons? Precisão Incomparável para Modificação de Materiais

- Qual material é usado no processo de sinterização? Desbloqueie o Poder dos Metais e Cerâmicas

- Por que são necessários homogeneizadores de alta energia para biopolímeros microbianos de alto desempenho? Alcançando Dispersão Superior

- Qual é o rendimento do óleo de pirólise? Projete seu processo para um rendimento líquido de 60-75%

- O que são técnicas de pulverização catódica por feixe de íons? Um Guia para Deposição de Filmes Finos de Alta Precisão

- A biomassa é uma fonte de energia eficiente? Um mergulho profundo no seu papel estratégico na energia renovável

- Como a biomassa é menos dispendiosa? Desbloqueie o Poder de Matérias-Primas Locais e de Baixo Custo

- Como o aço deve ser aquecido durante o tratamento térmico? Domine as 3 Etapas para Resultados Perfeitos