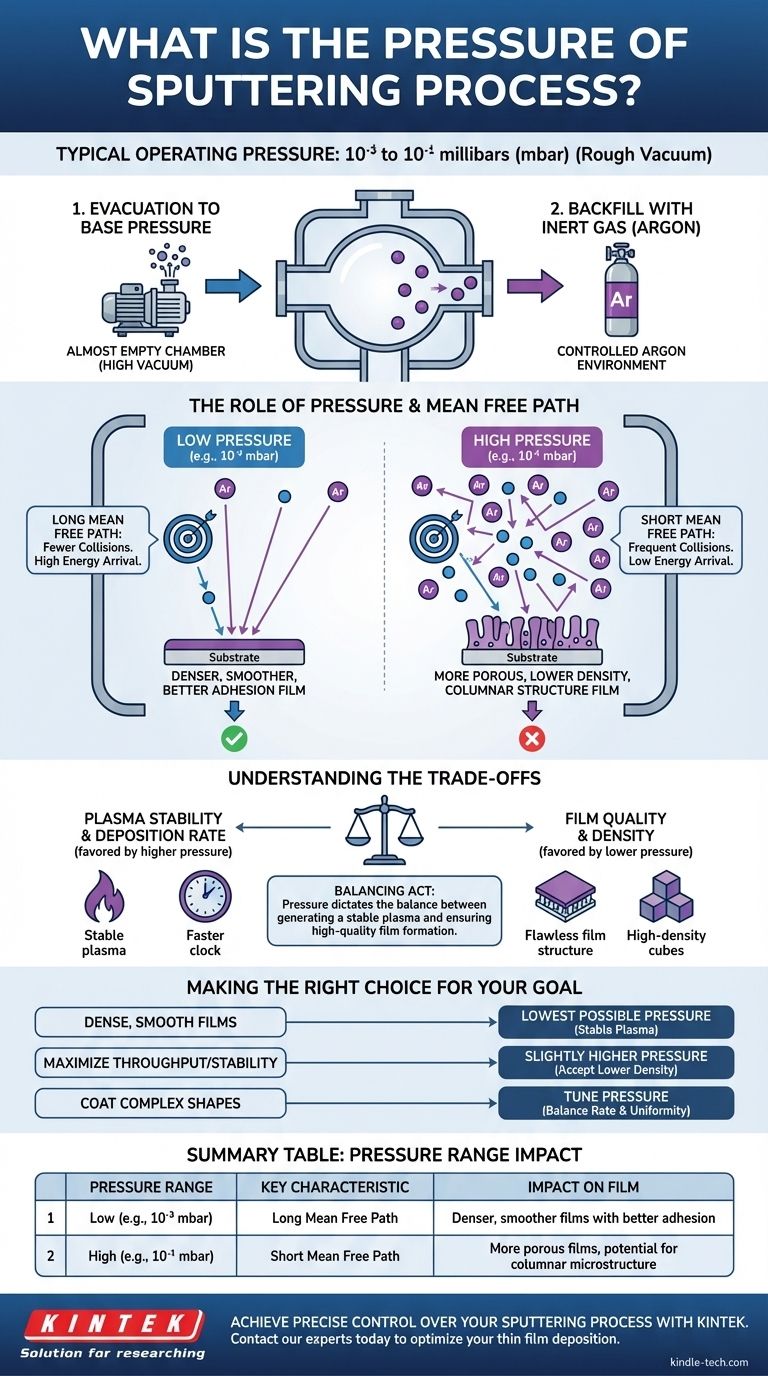

Em resumo, a pressão de operação típica para um processo de pulverização catódica é um vácuo bruto, geralmente na faixa de 10⁻³ a 10⁻¹ milibares (mbar). Essa pressão é estabelecida primeiro evacuando a câmara para uma "pressão base" muito menor para remover contaminantes e, em seguida, preenchendo-a com uma quantidade controlada de um gás inerte, mais comumente Argônio.

O principal desafio da pulverização catódica não é simplesmente atingir um vácuo, mas controlar precisamente a pressão do gás. Essa pressão dita o equilíbrio entre a geração de um plasma estável para a pulverização catódica e a garantia de que os átomos pulverizados tenham energia suficiente ao atingir o substrato para formar um filme de alta qualidade.

O Papel da Pressão na Pulverização Catódica

A pulverização catódica depende de um ambiente gasoso cuidadosamente gerenciado. A pressão desse gás, tipicamente Argônio, é um dos parâmetros mais críticos que você pode controlar.

Criação do Plasma

Para começar, a câmara do processo deve estar quase vazia de gases reativos como oxigênio ou vapor d'água. Isso é conseguido bombeando até um alto vácuo ou "pressão base".

Uma vez limpa, a câmara é preenchida com um gás puro e inerte como o Argônio. A pressão desse gás deve ser alta o suficiente para fornecer um número suficiente de átomos para ionizar e sustentar um plasma.

O Caminho Livre Médio

O caminho livre médio é a distância média que um átomo pode percorrer antes de colidir com outro átomo. Este conceito é central para entender o papel da pressão.

Em pressões mais baixas, há menos átomos de gás na câmara. Isso resulta em um caminho livre médio mais longo para as partículas pulverizadas que viajam do alvo para o substrato.

Por outro lado, pressões mais altas significam mais átomos de gás e um caminho livre médio mais curto, levando a colisões mais frequentes.

Como a Pressão Impacta Diretamente a Qualidade do Filme

A energia com que os átomos pulverizados chegam à superfície do substrato é um determinante primário das propriedades do filme resultante. Essa energia de chegada é diretamente controlada pela pressão do processo.

O Efeito da Baixa Pressão

Operar na extremidade inferior da faixa de pressão (por exemplo, 10⁻³ mbar) aumenta o caminho livre médio.

Os átomos pulverizados experimentam menos colisões ao viajar para o substrato, permitindo que retenham mais de sua energia cinética inicial. Essa chegada de alta energia promove a mobilidade da superfície, resultando em filmes mais densos, mais lisos e com melhor adesão.

O Efeito da Alta Pressão

Operar em pressões mais altas (por exemplo, 10⁻¹ mbar) encurta significativamente o caminho livre médio.

Os átomos pulverizados sofrem inúmeras colisões com átomos de gás, perdendo energia através de um processo chamado "espalhamento de gás". Esses átomos chegam ao substrato com energia muito baixa, o que pode levar a filmes mais porosos, com menor densidade e que podem exibir uma microestrutura colunar.

Compreendendo as Compensações

Otimizar a pressão de pulverização catódica é um ato de equilíbrio. Melhorar uma característica geralmente ocorre às custas de outra.

O Conflito entre Estabilidade do Plasma e Qualidade do Filme

Você precisa de pressão de gás suficiente para acender e sustentar facilmente um plasma estável e atingir uma taxa de deposição prática.

No entanto, como vimos, a pressão necessária para um plasma robusto é frequentemente maior do que a ideal para criar um filme denso e de alta energia. Essa é a compensação fundamental.

Taxa de Deposição e Uniformidade

Uma pressão mais alta pode aumentar a densidade de íons bombardeando o alvo, o que pode aumentar a taxa de pulverização bruta. No entanto, o aumento do espalhamento de gás também pode desviar o material pulverizado para longe do substrato, potencialmente diminuindo a taxa de deposição efetiva e impactando a uniformidade da espessura, especialmente em grandes áreas.

Risco de Contaminação

Embora o processo comece em uma baixa pressão base para remover contaminantes, operar o processo de pulverização catódica em uma pressão extremamente baixa pode tornar o sistema mais sensível a qualquer gás residual ou pequenos vazamentos, potencialmente reintroduzindo impurezas no filme durante uma longa execução de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

A pressão ideal é determinada inteiramente pelas propriedades desejadas do seu filme fino.

- Se o seu foco principal são filmes densos, lisos e de alta adesão: Opere na menor pressão possível que ainda possa manter um plasma estável.

- Se o seu foco principal é maximizar o rendimento ou garantir a estabilidade do plasma: Você pode precisar usar uma pressão ligeiramente mais alta, aceitando uma potencial diminuição na densidade do filme.

- Se o seu foco principal é revestir uma forma grande e complexa: Você deve ajustar cuidadosamente a pressão para equilibrar a taxa de deposição e a uniformidade, pois o espalhamento de gás pode ajudar ou dificultar a cobertura, dependendo da geometria.

Em última análise, dominar o processo de pulverização catódica envolve uma compreensão profunda de como manipular a pressão do gás para atingir seu objetivo de engenharia específico.

Tabela Resumo:

| Faixa de Pressão | Característica Chave | Impacto no Filme |

|---|---|---|

| Baixa (por exemplo, 10⁻³ mbar) | Caminho Livre Médio Longo | Filmes mais densos, mais lisos e com melhor adesão |

| Alta (por exemplo, 10⁻¹ mbar) | Caminho Livre Médio Curto | Filmes mais porosos, potencial para microestrutura colunar |

Obtenha controle preciso sobre seu processo de pulverização catódica com a KINTEK.

Nossos sistemas avançados de pulverização catódica são projetados para excepcional estabilidade e controle de pressão, permitindo que você deposite filmes finos densos e de alta qualidade com adesão superior. Seja você trabalhando em P&D ou produção, os equipamentos de laboratório e consumíveis da KINTEK são projetados para atender às exigências rigorosas dos laboratórios modernos.

Pronto para otimizar sua deposição de filmes finos? Entre em contato com nossos especialistas hoje para discutir suas necessidades de aplicação específicas e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade