Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo que transfere material em nível atômico de uma fonte para a superfície de um substrato. Este método envolve a geração física de um vapor a partir de um material alvo — através de processos como evaporação ou pulverização catódica — que então viaja através do vácuo e se condensa no objeto, formando um filme muito fino e de alto desempenho.

O conceito central por trás da PVD é sua natureza puramente física. Ao contrário de outros métodos, ele não depende de reações químicas, mas usa força física ou altas temperaturas para criar um vapor que se solidifica como um revestimento durável e fino em uma superfície alvo.

O Princípio Central: Do Sólido ao Vapor ao Filme

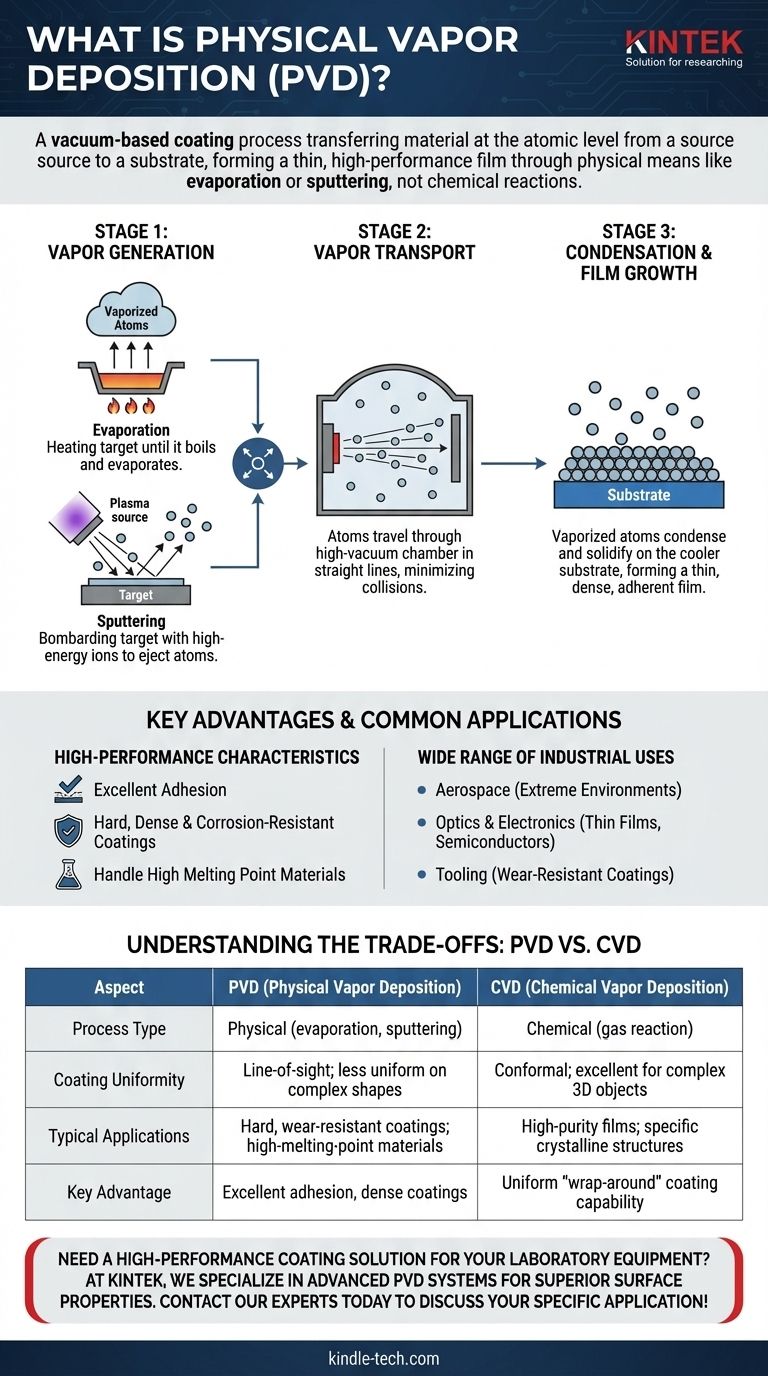

A Deposição Física de Vapor é um processo de "linha de visão" que ocorre dentro de uma câmara de alto vácuo. Todo o método pode ser dividido em três estágios fundamentais.

Estágio 1: Geração de Vapor

O primeiro passo é converter o material de revestimento sólido (conhecido como "alvo") em vapor. Isso é tipicamente alcançado de uma de duas maneiras.

A Evaporação envolve aquecer o material alvo em vácuo até que ele ferva e evapore, liberando átomos que viajam pela câmara.

A Pulverização catódica (referida como "sputtering" em alguns contextos) envolve bombardear o alvo com íons de alta energia, que fisicamente arrancam átomos da superfície do material, ejetando-os para a câmara de vácuo.

Estágio 2: Transporte de Vapor

Uma vez vaporizados, os átomos viajam pela câmara de vácuo. O vácuo é crítico porque garante que haja o mínimo de outras partículas de gás para os átomos vaporizados colidirem, permitindo que eles viajem em linha reta diretamente para o substrato.

Estágio 3: Condensação e Crescimento do Filme

Quando os átomos vaporizados atingem a superfície mais fria do substrato (o objeto sendo revestido), eles se condensam e solidificam. Isso se acumula, camada por camada, para formar um filme fino, denso e altamente aderente. As características finais deste filme dependem de fatores como a taxa de deposição e a energia dos átomos que chegam.

Principais Vantagens e Aplicações Comuns

A PVD é escolhida por sua capacidade de produzir revestimentos com características específicas e de alto desempenho. Sua natureza física a torna unicamente adequada para certos materiais e resultados.

Características de Alto Desempenho

Os filmes PVD são conhecidos por sua excelente adesão ao substrato. O processo também pode criar revestimentos excepcionalmente duros, densos e resistentes à corrosão.

Versatilidade com Materiais

Uma vantagem significativa da PVD é sua capacidade de lidar com materiais com pontos de fusão muito altos, que são difíceis ou impossíveis de processar usando outros métodos.

Ampla Gama de Usos Industriais

Os benefícios da PVD são aplicados em muitas indústrias. As aplicações comuns incluem:

- Aeroespacial: Aplicação de revestimentos densos e resistentes à temperatura em componentes para suportar ambientes extremos.

- Óptica e Eletrônica: Criação de filmes ópticos finos para painéis solares e revestimentos para semicondutores.

- Ferramentas: Adição de revestimentos duros e resistentes ao desgaste em ferramentas de corte e componentes industriais para estender sua vida útil em condições adversas.

Compreendendo as Trocas: PVD vs. CVD

Para compreender totalmente o papel da PVD, é útil compará-la com outra técnica comum: a Deposição Química de Vapor (CVD). Embora ambas criem filmes finos, seus mecanismos subjacentes são fundamentalmente diferentes.

A Diferença Essencial: Física vs. Química

A distinção principal é simples: PVD é um processo físico, movendo material de A para B sem alterar sua natureza química. CVD é um processo químico, onde gases reagem na superfície do substrato para formar um novo material sólido como revestimento.

Cobertura de Formas Complexas

Como a PVD é uma técnica de "linha de visão", ela pode ter dificuldade em revestir geometrias complexas e intrincadas de forma uniforme. A CVD se destaca nisso, pois os gases precursores podem fluir ao redor de um objeto, proporcionando um revestimento "envolvente" uniforme.

Condições Operacionais e Materiais

A PVD é frequentemente favorecida para depositar metais puros, ligas e certos compostos que podem ser evaporados ou pulverizados. A CVD é frequentemente usada para crescer estruturas cristalinas específicas, como nanotubos de carbono, ou para criar filmes de alta pureza em semicondutores onde uma reação química precisa é necessária.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do material, da forma do substrato e das propriedades desejadas do revestimento final.

- Se o seu foco principal é aplicar um revestimento duro e durável de um material com alto ponto de fusão em uma superfície relativamente simples: A PVD é a escolha ideal por sua forte adesão e desempenho.

- Se o seu foco principal é revestir uniformemente um objeto tridimensional complexo com superfícies sem linha de visão: A CVD é o método mais eficaz devido à sua natureza gasosa e não direcional.

- Se o seu foco principal é criar um filme através de uma reação química específica para alcançar alta pureza ou uma estrutura cristalina única: A CVD oferece o controle necessário para essas aplicações especializadas.

Em última análise, compreender o mecanismo físico fundamental da PVD é a chave para alavancar sua capacidade única de criar superfícies poderosas e de alto desempenho.

Tabela Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (evaporação, pulverização catódica) | Químico (reação gasosa) |

| Uniformidade do Revestimento | Linha de visão; menos uniforme em formas complexas | Conforme; excelente para objetos 3D complexos |

| Aplicações Típicas | Revestimentos duros e resistentes ao desgaste; materiais com alto ponto de fusão | Filmes de alta pureza; estruturas cristalinas específicas |

| Principal Vantagem | Excelente adesão, revestimentos densos | Capacidade de revestimento "envolvente" uniforme |

Precisa de uma solução de revestimento de alto desempenho para o seu equipamento de laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo sistemas PVD, para ajudá-lo a alcançar propriedades de superfície superiores para suas necessidades de pesquisa ou fabricação. Nossa experiência garante que você obtenha a tecnologia de revestimento certa para maior durabilidade, resistência à corrosão e desempenho.

Entre em contato com nossos especialistas hoje para discutir como a PVD pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações