O principal efeito negativo da têmpera do aço é a criação de tensões internas extremas à medida que o metal esfria rápida e desigualmente. Essas tensões são a causa raiz das duas falhas mais comuns: a peça pode rachar fisicamente, ou pode empenar e distorcer, perdendo sua forma e precisão dimensional exigidas. A têmpera também deixa o aço em um estado extremamente duro, mas frágil, tornando-o inutilizável para a maioria das aplicações sem tratamento posterior.

A têmpera é um processo controlado e violento, necessário para atingir alta dureza no aço. Seus efeitos negativos — rachaduras, distorção e fragilidade — não são falhas a serem evitadas, mas riscos inerentes que devem ser gerenciados através de um controle cuidadoso do processo e do subsequente revenimento.

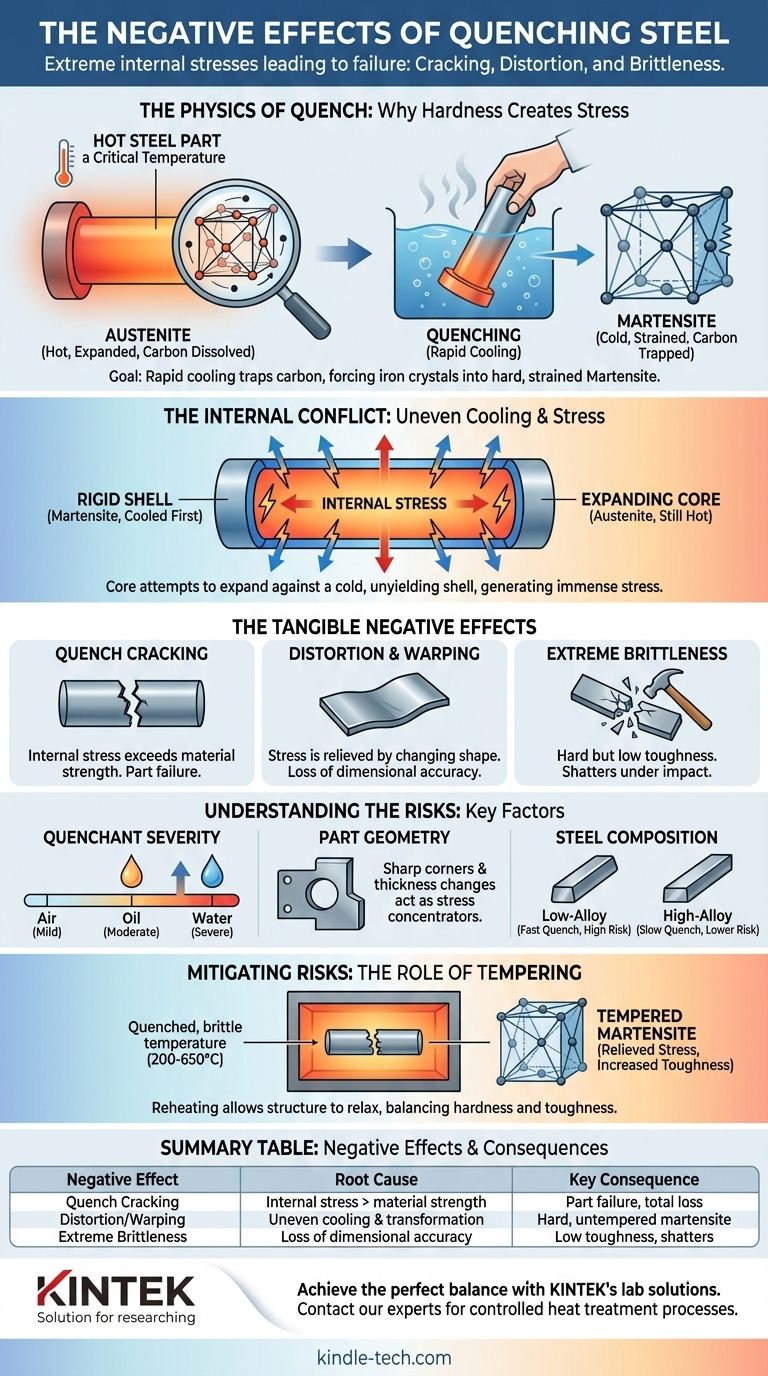

A Física da Têmpera: Por Que a Dureza Cria Tensão

Para entender por que a têmpera tem efeitos negativos, você deve primeiro entender seu propósito. O objetivo é resfriar rapidamente o aço de uma alta temperatura para criar uma estrutura cristalina específica.

O Objetivo: Criar Martensita

Quando o aço é aquecido à sua temperatura crítica (austenitização), seus átomos de carbono são dissolvidos dentro de uma estrutura cristalina chamada austenita. Se resfriados lentamente, os átomos de carbono têm tempo para se mover e formar estruturas mais macias.

A têmpera prende esses átomos de carbono no lugar, forçando os cristais de ferro a se contorcerem em uma nova estrutura, altamente tensionada e muito dura, chamada martensita. Essa dureza é o resultado desejado.

Resfriamento e Transformação Desiguais

O problema começa porque uma peça de aço não pode esfriar instantaneamente ou uniformemente. A superfície externa é exposta ao meio de têmpera (água, óleo, ar) primeiro e esfria mais rapidamente.

Essa camada superficial se transforma em martensita dura e rígida enquanto o núcleo da peça ainda está quente, expandido e em seu estado austenítico mais macio.

O Conflito Interno

À medida que o núcleo finalmente esfria e se transforma em martensita, ele tenta se expandir. No entanto, ele agora está preso dentro de uma casca fria e inflexível de martensita já formada.

Isso cria uma batalha interna: o núcleo em expansão empurra para fora, enquanto a casca endurecida o restringe. Esse conflito gera uma imensa tensão interna.

Os Efeitos Negativos Tangíveis

Essa tensão interna se manifesta de várias maneiras catastróficas ou que degradam o desempenho.

Rachaduras de Têmpera

Se a tensão interna exceder a resistência à tração final da martensita recém-formada e frágil, o aço irá fraturar. Isso é uma rachadura de têmpera.

Essas rachaduras geralmente se originam em pontos de alta concentração de tensão, como cantos internos afiados ou mudanças abruptas na espessura da peça. Uma rachadura de têmpera é uma falha total da peça.

Distorção e Empenamento

Se a tensão interna não for alta o suficiente para causar uma rachadura, ela se aliviará alterando a forma da peça. Isso é distorção ou empenamento.

Peças longas e finas podem encurvar, peças planas podem "ondular" e peças redondas podem sair do formato. Para componentes de precisão como engrenagens, rolamentos ou moldes, mesmo uma pequena distorção pode tornar a peça inútil.

Fragilidade Extrema

A estrutura martensítica como-têmpera, embora extremamente dura, tem uma tenacidade muito baixa. Tenacidade é a capacidade de absorver energia e deformar sem fraturar.

Uma peça como-têmpera é como vidro: pode resistir a arranhões (dureza), mas se quebrará se cair ou for atingida (baixa tenacidade). Isso a torna inadequada para qualquer aplicação que sofra impacto ou cargas dinâmicas.

Compreendendo as Compensações: Fatores que Aumentam o Risco

A gravidade desses efeitos negativos não é aleatória. É um resultado direto de várias variáveis-chave no material e no processo.

Severidade do Meio de Têmpera

Quanto mais rápida a taxa de resfriamento, maior o choque térmico e maior a tensão interna.

A água é um meio de têmpera muito severo, removendo o calor extremamente rápido e criando o maior risco de rachaduras e distorção. O óleo é menos severo, e o ar é o mais brando. A escolha do meio de têmpera deve ser compatível com os requisitos do aço.

Geometria da Peça

Formas complexas são inerentemente mais arriscadas. Cantos internos afiados, furos e mudanças repentinas de seções grossas para finas atuam como concentradores de tensão.

Essas características fornecem um ponto de partida natural para rachaduras de têmpera e são as áreas mais propensas a distorcer. Uma boa prática de projeto exige raios generosos e seções transversais uniformes sempre que possível.

Composição do Aço (Temperabilidade)

As ligas no aço determinam sua temperabilidade — sua capacidade de formar martensita em taxas de resfriamento mais lentas.

Aços de baixa liga (como o 1095) têm baixa temperabilidade e exigem uma têmpera muito rápida (como água), aumentando o risco. Aços de alta liga (como o aço ferramenta A2) são "temperáveis ao ar", o que significa que podem atingir a dureza total com um resfriamento lento no ar, reduzindo drasticamente a tensão interna.

Como Mitigar os Riscos: O Papel do Revenimento

Uma peça quase nunca é usada em seu estado como-têmpera. A fragilidade e a alta tensão interna devem ser abordadas com um tratamento térmico subsequente.

Por Que o Revenimento é Essencial

O revenimento é o processo de reaquecer a peça temperada a uma temperatura muito mais baixa (por exemplo, 200-650°C ou 400-1200°F) e mantê-la por um período de tempo.

Esse processo permite que parte do carbono aprisionado precipite e permite que a estrutura cristalina relaxe, o que alivia significativamente a tensão interna e aumenta a tenacidade.

O Espectro Dureza vs. Tenacidade

O revenimento sempre envolve uma compensação. Ele reduz a dureza máxima do aço, mas, em troca, proporciona um ganho maciço de tenacidade.

A temperatura específica de revenimento é escolhida para atingir o equilíbrio preciso de dureza e tenacidade exigido para a aplicação final, movendo a peça de um estado inutilmente frágil para um funcional.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses efeitos negativos permite controlar o processo de tratamento térmico para atingir o resultado desejado.

- Se o seu foco principal é a dureza máxima: Você deve aceitar um risco maior de rachaduras de têmpera e usar um aço e processo (como uma têmpera em água em aço W1) que o necessite, seguido por um revenimento de baixíssima temperatura.

- Se o seu foco principal é o equilíbrio entre resistência e tenacidade: A têmpera é apenas o primeiro passo; seu processo deve incluir um ciclo de revenimento cuidadosamente controlado para atingir a tenacidade necessária para ferramentas, molas ou componentes estruturais.

- Se o seu foco principal é a estabilidade dimensional: Você deve selecionar um aço com alta temperabilidade (um grau temperável ao ar ou ao óleo) que permita uma têmpera mais lenta e menos estressante para minimizar a distorção em peças de precisão.

Em última análise, dominar a têmpera não é sobre eliminar seus efeitos negativos, mas sobre gerenciá-los estrategicamente para atingir as propriedades precisas que sua aplicação exige.

Tabela Resumo:

| Efeito Negativo | Causa Raiz | Consequência Principal |

|---|---|---|

| Rachaduras de Têmpera | Tensão interna excede a resistência do material | Falha da peça, perda total |

| Distorção/Empenamento | Resfriamento e transformação desiguais | Perda de precisão dimensional |

| Fragilidade Extrema | Formação de martensita dura e não revenida | Baixa tenacidade, quebra sob impacto |

Alcance o equilíbrio perfeito entre dureza e tenacidade para seus componentes de aço.

A têmpera é uma etapa crítica, mas arriscada, no tratamento térmico. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para controlar esse processo, desde a seleção do meio de têmpera correto até a execução de ciclos de revenimento precisos. Nossa experiência ajuda você a mitigar os efeitos negativos da têmpera — como rachaduras e distorção — garantindo que suas peças atendam às especificações exatas de resistência, durabilidade e estabilidade dimensional.

Deixe a KINTEK apoiar o sucesso do seu laboratório. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem otimizar seus processos de tratamento térmico e entregar resultados confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais