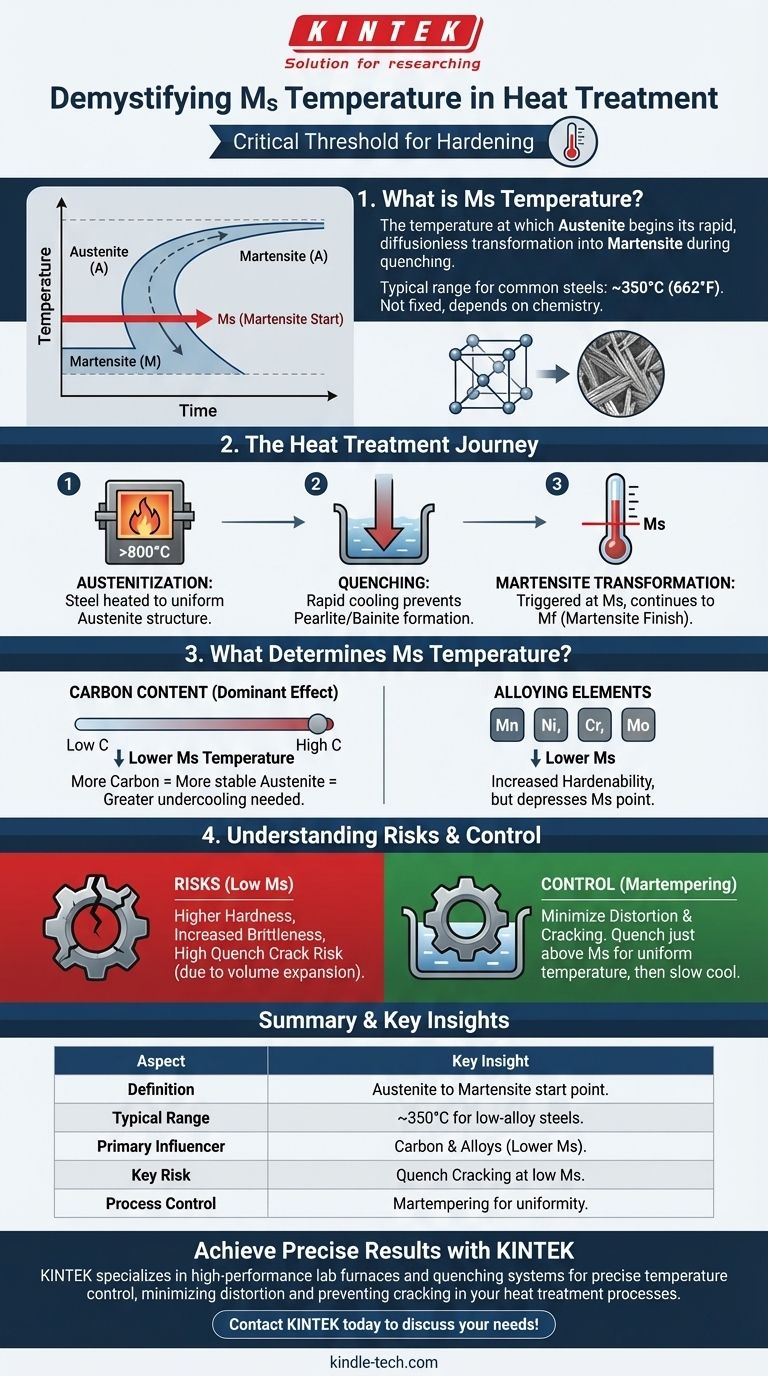

No tratamento térmico, a temperatura Ms é o limiar crítico onde a transformação de endurecimento do aço começa. Significa Início da Martensita (Martensite start), representando a temperatura exata na qual a austenita, a fase de alta temperatura do aço, começa a se converter em martensita, uma estrutura muito dura e quebradiça, durante o resfriamento rápido (têmpera).

Para aços comuns de baixo carbono e baixa liga, essa transformação geralmente começa em torno de 350°C (662°F).

A temperatura Ms não é uma constante fixa, mas sim uma propriedade variável do próprio aço, determinada principalmente pela sua composição química. Entender esse valor é essencial para prever a resposta de um aço à têmpera, permitindo que você alcance a dureza desejada enquanto controla riscos como trincas e distorção.

O Papel da Ms no Processo de Têmpera

Para controlar as propriedades finais de um componente de aço, você deve primeiro entender a jornada que ele percorre durante o tratamento térmico. A temperatura Ms é, sem dúvida, o marco mais importante nessa jornada.

Da Austenita à Martensita

O tratamento térmico para endurecimento começa aquecendo o aço na faixa austenítica (geralmente acima de 800°C ou 1475°F). Nessa temperatura, o aço possui uma estrutura cristalina uniforme chamada austenita, que pode dissolver uma quantidade significativa de carbono.

O objetivo da têmpera é resfriar o aço tão rapidamente que os átomos de carbono não tenham tempo de se difundir e formar estruturas mais macias como perlita ou bainita.

O Gatilho da Transformação

À medida que o aço é temperado, sua temperatura cai rapidamente passando pelos pontos onde outras transformações normalmente ocorreriam. Assim que esfria até a temperatura Ms, a transformação para martensita é acionada.

Essa transformação é livre de difusão (diffusionless), o que significa que ocorre quase instantaneamente através de um mecanismo semelhante a cisalhamento dentro da rede cristalina, aprisionando os átomos de carbono no lugar. Esse carbono aprisionado é o que confere à martensita sua extrema dureza e resistência.

Além do Ponto de Início (Mf)

A formação da martensita não ocorre de uma só vez. Ela começa na temperatura Ms e continua à medida que o componente esfria ainda mais.

A transformação está essencialmente completa quando o aço atinge a temperatura Mf (fim da martensita). A faixa de temperatura entre Ms e Mf é crítica para gerenciar tensões internas.

O Que Determina a Temperatura Ms?

A temperatura Ms é uma função da química do aço. Diferentes elementos dissolvidos na austenita elevam ou diminuem a temperatura na qual a transformação martensítica pode começar.

O Efeito Dominante do Carbono

O carbono é o elemento de maior influência que afeta a temperatura Ms. À medida que o teor de carbono no aço aumenta, a temperatura Ms diminui significativamente.

Este é um princípio fundamental: mais carbono torna a austenita mais estável, exigindo maior sub-resfriamento para forçar a transformação para martensita.

A Influência de Outros Elementos de Liga

Quase todos os outros elementos de liga comuns — como manganês, níquel, cromo e molibdênio — também diminuem a temperatura Ms.

Esses elementos são adicionados para aumentar a temperabilidade (a capacidade de formar martensita mais profundamente em uma peça), mas uma consequência direta é a depressão do ponto Ms. Metalurgistas usam fórmulas empíricas estabelecidas para prever a temperatura Ms com base na composição química completa de um aço.

Entendendo as Compensações e Riscos

Conhecer a temperatura Ms não é apenas um exercício acadêmico; tem consequências diretas e críticas para o sucesso do seu processo de tratamento térmico.

Previsão de Dureza e Fragilidade

Uma temperatura Ms mais baixa, geralmente resultante de maior teor de carbono e liga, permite que mais carbono fique aprisionado na estrutura final. Isso se correlaciona diretamente com uma maior dureza e resistência potencial após a têmpera, mas também com o aumento da fragilidade.

O Risco de Trincas de Têmpera

A transformação de austenita para martensita envolve uma expansão de volume significativa (até 4%). Quando essa transformação ocorre em uma temperatura mais baixa (um Ms baixo), o aço é menos dúctil e menos capaz de acomodar essa tensão interna.

Esta é a principal causa de trincas de têmpera (quench cracking). Uma temperatura Ms baixa aumenta drasticamente esse risco, pois o material está se transformando enquanto já está frio e quebradiço.

Controle da Distorção

Conhecer o Ms permite projetar um ciclo de têmpera mais inteligente. Processos como a martêmpera envolvem temperar a peça em um meio (como sal fundido) mantido a uma temperatura ligeiramente acima do Ms.

A peça é mantida ali tempo suficiente para que toda a sua seção transversal atinja uma temperatura uniforme antes de ser resfriada lentamente através da faixa Ms-Mf. Isso garante que a transformação martensítica ocorra uniformemente, reduzindo drasticamente a tensão térmica, a distorção e o risco de trincas.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura Ms é um dado fundamental para quem especifica ou realiza tratamentos térmicos. Sua abordagem deve ser ditada pelo seu objetivo final.

- Se seu foco principal é maximizar a dureza e a resistência ao desgaste: Selecione um aço com maior teor de carbono e liga, mas esteja ciente de que isso diminui a temperatura Ms e requer um processo de têmpera cuidadosamente controlado para mitigar o alto risco de trincas.

- Se seu foco principal é minimizar a distorção e as trincas em peças complexas: Priorize aços com uma temperatura Ms mais alta ou exija processos de têmpera especializados, como a martêmpera, que gerenciam a taxa de resfriamento em torno deste ponto crítico.

- Se você está selecionando um novo aço para um componente endurecido: Sempre use sua composição química para calcular ou procurar a temperatura Ms. Isso permite antecipar sua resposta à têmpera e evitar falhas dispendiosas.

Em última análise, entender a temperatura Ms transforma o tratamento térmico de um processo reativo em uma ciência preditiva, dando-lhe controle direto sobre o resultado final.

Tabela Resumo:

| Aspecto | Informação Chave |

|---|---|

| Definição | Ms é a temperatura na qual a austenita começa a se transformar em martensita durante a têmpera. |

| Faixa Típica | Cerca de 350°C (662°F) para aços comuns de baixo carbono e baixa liga. |

| Influenciador Principal | Teor de carbono: maior teor de carbono diminui significativamente a temperatura Ms. |

| Risco Principal | Uma baixa temperatura Ms aumenta o risco de trincas de têmpera devido a maior tensão. |

| Controle de Processo | Permite técnicas especializadas como martêmpera para minimizar a distorção. |

Alcance resultados precisos e previsíveis em seus processos de tratamento térmico.

Entender a temperatura Ms é fundamental, mas aplicar esse conhecimento requer o equipamento certo. A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de têmpera que fornecem o controle preciso de temperatura e as taxas de resfriamento rápido essenciais para transformações martensíticas bem-sucedidas.

Se você está desenvolvendo novas ligas ou endurecendo componentes complexos, nossas soluções ajudam a minimizar a distorção e prevenir trincas. Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para seu aço e aplicação específicos.

Contate a KINTEL hoje para discutir as necessidades de tratamento térmico do seu laboratório e garantir que seu próximo projeto seja um sucesso!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura