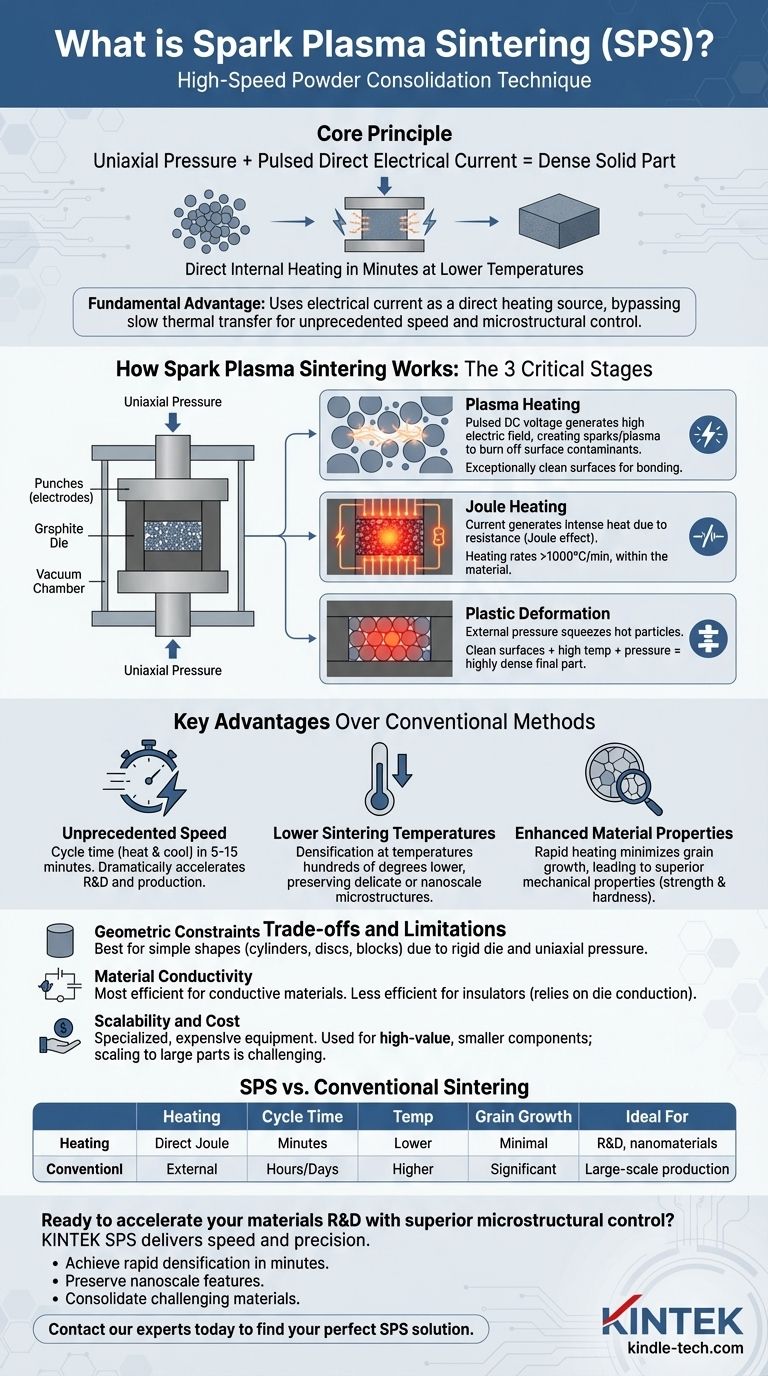

Em sua essência, a sinterização por plasma de faísca (SPS) é uma técnica de consolidação de pó de alta velocidade que utiliza uma combinação de pressão uniaxial e uma corrente elétrica direta pulsada para transformar pó solto em uma peça sólida e densa. Ao contrário dos fornos convencionais que assam lentamente os materiais por fora, a SPS passa corrente diretamente através do molde condutor e do próprio pó, causando um aquecimento interno rápido e uniforme. Esta aplicação direta de energia permite a sinterização em apenas minutos, a temperaturas centenas de graus mais baixas do que os métodos tradicionais.

A vantagem fundamental da SPS é o uso da corrente elétrica como fonte de aquecimento direto. Isso contorna a transferência térmica lenta e ineficiente dos fornos convencionais, permitindo velocidade e controle sem precedentes sobre a microestrutura final do material.

Como a Sinterização por Plasma de Faísca Realmente Funciona

Para entender o poder da SPS, é essencial olhar além do nome e examinar os distintos processos físicos que ocorrem em rápida sucessão. O método depende de um aparato especializado e uma combinação única de forças térmicas, elétricas e mecânicas.

Os Componentes Principais

O sistema SPS consiste em algumas partes chave. O material em pó é carregado em uma matriz condutora, geralmente feita de grafite. Esta matriz é então colocada entre dois punções, que também atuam como eletrodos. Todo o conjunto é alojado em uma câmara de vácuo e submetido a pressão mecânica de uma prensa enquanto uma fonte de alimentação de alta potência fornece a corrente elétrica pulsada.

As Três Etapas Críticas

O processo que transforma pó solto em um objeto sólido pode ser dividido em três estágios sobrepostos.

-

Aquecimento por Plasma: Quando a tensão CC pulsada é aplicada pela primeira vez, as lacunas entre as partículas individuais de pó podem criar um campo elétrico elevado. Isso pode gerar uma faísca momentânea ou descarga de plasma através dessas lacunas. Este efeito é crucial para queimar contaminantes superficiais e óxidos das partículas de pó, criando superfícies excepcionalmente limpas que estão prontas para a ligação.

-

Aquecimento Joule: À medida que a corrente flui através da matriz de grafite condutora e do compactado de pó, ela gera calor intenso devido à resistência elétrica. Este fenômeno, conhecido como aquecimento Joule, é a principal fonte de energia térmica no processo. Como o calor é gerado dentro do próprio material, as taxas de aquecimento podem ser extremamente altas — às vezes superiores a 1000°C por minuto.

-

Deformação Plástica: Enquanto o pó está sendo aquecido rapidamente, a pressão uniaxial externa é aplicada constantemente. Esta força mecânica comprime as partículas agora quentes e amolecidas. A combinação de superfícies de partículas limpas, alta temperatura e pressão imensa força o material a se consolidar, eliminando os espaços porosos entre as partículas e resultando em uma peça final altamente densa.

Vantagens Chave Sobre Métodos Convencionais

O mecanismo único da SPS oferece várias vantagens significativas sobre técnicas de sinterização tradicionais, como prensagem a quente ou sinterização em forno.

Velocidade Incomparável

A vantagem mais significativa é a velocidade. Enquanto a sinterização convencional pode levar muitas horas, um ciclo SPS completo — do aquecimento ao resfriamento — pode ser concluído em apenas 5 a 15 minutos. Isso acelera drasticamente a pesquisa, o desenvolvimento e os ciclos de produção.

Temperaturas de Sinterização Mais Baixas

Como os efeitos elétricos ajudam a ativar as superfícies das partículas, a densificação pode ser alcançada em temperaturas gerais muito mais baixas. A sinterização centenas de graus abaixo do requisito normal do material é comum, o que é crucial para preservar microestruturas delicadas ou em nanoescala.

Propriedades do Material Aprimoradas

O aquecimento rápido e a curta duração em altas temperaturas minimizam efeitos indesejáveis como o crescimento de grão. Manter os grãos no material pequenos e uniformes geralmente leva a propriedades mecânicas superiores, como aumento de resistência e dureza no produto final.

Entendendo as Compensações e Limitações

Embora poderosa, a SPS não é uma solução universal. Seu princípio de operação único introduz restrições específicas que são críticas de entender.

Restrições Geométricas

O uso de uma matriz rígida e pressão uniaxial (de um único eixo) significa que a SPS é primariamente adequada para produzir formas simples. Cilindros, discos e blocos retangulares são comuns, mas criar peças tridimensionais complexas não é viável com configurações padrão.

Condutividade do Material

O processo é mais eficiente quando o próprio material possui alguma condutividade elétrica, permitindo o aquecimento Joule direto do pó. Embora materiais isolantes como muitas cerâmicas ainda possam ser sinterizados, o processo depende unicamente da condução térmica da matriz de grafite quente, tornando-o menos eficiente do que para materiais condutores.

Escalabilidade e Custo

O equipamento SPS é altamente especializado e geralmente mais caro do que um forno convencional. O processo também é tipicamente usado para produzir peças menores e de alto valor, em vez de peças grandes e produzidas em massa. A ampliação para dimensões muito grandes apresenta desafios técnicos significativos.

Fazendo a Escolha Certa Para o Seu Objetivo

A seleção de um método de sinterização depende inteiramente dos objetivos específicos do seu projeto, material e resultado desejado.

- Se o seu foco principal for a descoberta rápida de materiais e P&D: A SPS é a escolha ideal devido aos seus tempos de ciclo incrivelmente rápidos, permitindo iteração rápida.

- Se o seu foco principal for preservar nanoestruturas ou microestruturas de grão fino: As baixas temperaturas de sinterização e os curtos tempos de processamento da SPS são essenciais para evitar o crescimento de grãos.

- Se o seu foco principal for a consolidação de materiais difíceis de sinterizar: A combinação de pressão, calor e ativação elétrica superficial na SPS pode densificar compósitos e ligas avançadas que não se consolidam com outros métodos.

Em última análise, a Sinterização por Plasma de Faísca oferece controle incomparável sobre a microestrutura do material através da aplicação direta e eficiente de energia elétrica.

Tabela de Resumo:

| Aspecto | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule direto e descargas de plasma | Aquecimento externo, radiativo |

| Tempo de Ciclo | Minutos (5-15 min típico) | Horas a dias |

| Temperatura de Sinterização | Mais baixa (por centenas de graus) | Mais alta |

| Crescimento de Grão | Mínimo devido ao curto tempo de processamento | Significativo |

| Ideal Para | P&D, nanomateriais, materiais difíceis de sinterizar | Produção em larga escala, materiais mais simples |

Pronto para acelerar sua P&D de materiais com controle superior da microestrutura?

A Sinterização por Plasma de Faísca da KINTEK oferece a velocidade e a precisão que seu laboratório precisa para o desenvolvimento de materiais avançados. Nossos sistemas SPS permitem que você:

- Alcance densificação rápida em minutos, não horas.

- Preserve características em nanoescala com processamento a baixa temperatura.

- Consolide materiais desafiadores como compósitos e ligas avançadas.

Como seu parceiro em equipamentos de laboratório, a KINTEK é especializada em fornecer as ferramentas que impulsionam a inovação. Deixe-nos ajudá-lo a desbloquear todo o potencial de seus materiais.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução SPS perfeita para os desafios exclusivos do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Como um dispositivo de agitação mecânica contribui para a uniformidade dos revestimentos de óxido dopado? Aumentar a qualidade do catalisador PEO

- Quais são os diferentes tipos de reatores usados na pirólise? Encontre a Melhor Opção para sua Matéria-Prima e Objetivos

- O que é a sinterização de partículas metálicas? Um Guia para a Ligação em Estado Sólido de Materiais de Alta Temperatura

- Aquecer metal o torna mais fraco? Dominando o Tratamento Térmico para Força Ótima do Metal

- Por que é necessária uma etapa de resfriamento e desumidificação antes que o biogás entre em uma unidade de análise de gás? Proteja Seus Sensores

- Quais são os diferentes tipos de conexões de compressão? Escolha a Vedação Certa para o Seu Sistema

- Quais são os três tipos de grafite? Um Guia para Grafite Natural e Sintético para Uso Industrial

- Por que o grafite não derrete? Desvendando os Segredos de Sua Extrema Resistência ao Calor