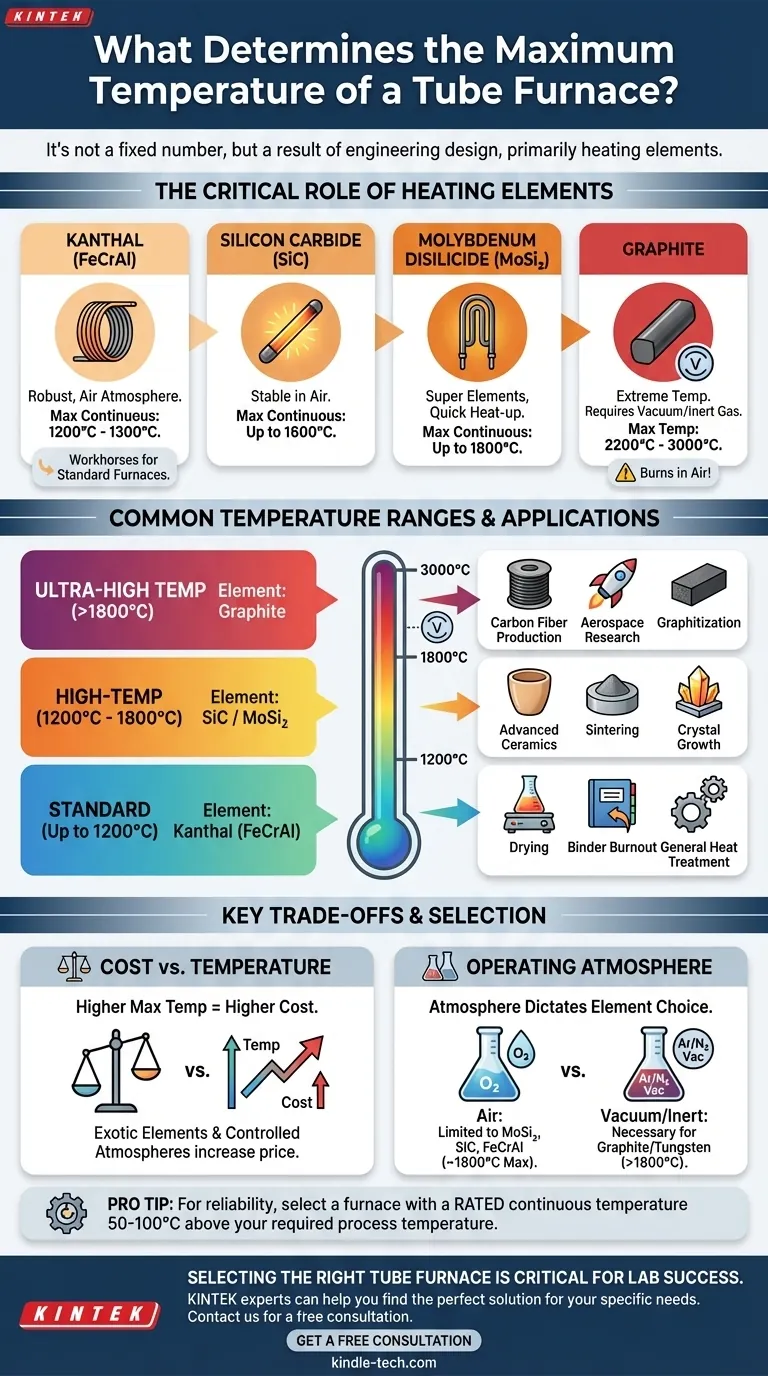

Não existe uma temperatura máxima única para um forno tubular. Em vez disso, a temperatura máxima é ditada inteiramente pelo seu design específico, particularmente pelos materiais usados para os seus elementos de aquecimento e isolamento. Fornos tubulares de laboratório comuns operam até 1200°C, enquanto modelos de alta temperatura podem atingir 1800°C, e fornos com elementos de grafite altamente especializados podem atingir temperaturas tão altas quanto 3000°C.

A conclusão crucial é que o limite de temperatura de um forno tubular não é uma propriedade fixa, mas uma consequência direta da sua engenharia. A questão não é "quão quente um forno tubular pode ficar?", mas sim "qual forno é projetado para atingir a minha temperatura necessária de forma segura e confiável?"

O Que Determina a Temperatura Máxima de um Forno Tubular?

Um forno é um sistema de componentes, e o seu desempenho é limitado pelo seu elo mais fraco. Para a temperatura máxima, o elemento de aquecimento é quase sempre o principal fator determinante.

O Papel Crítico do Elemento de Aquecimento

O elemento de aquecimento é o coração do forno, convertendo energia elétrica em calor. Materiais diferentes têm capacidades de temperatura e requisitos atmosféricos vastamente diferentes.

-

Ligas Kanthal (FeCrAl): Estes são os "cavalos de batalha" para fornos padrão. São robustos, relativamente baratos e funcionam bem ao ar, atingindo tipicamente uma temperatura máxima de operação contínua de 1200°C a 1300°C.

-

Carbeto de Silício (SiC): Para temperaturas mais altas, os elementos de SiC são uma escolha comum. Eles podem operar ao ar e fornecer desempenho estável até 1600°C.

-

Dissiliceto de Molibdênio (MoSi₂): Estes elementos "super" são usados em muitos fornos de laboratório de alta temperatura. Eles podem atingir temperaturas muito altas rapidamente, operando continuamente ao ar até 1800°C.

-

Grafite: Para atingir as temperaturas mais altas possíveis, são usados elementos de grafite. No entanto, eles oxidam e queimam facilmente ao ar. Portanto, os fornos de grafite devem operar em vácuo ou numa atmosfera de gás inerte (como argônio ou nitrogênio) para atingir a sua temperatura máxima de 2200°C a 3000°C.

Construção do Forno e Isolamento

O corpo do forno deve ser capaz de conter o calor extremo gerado pelos elementos. Isolamento de fibra cerâmica de alta pureza é usado para evitar a perda de calor e proteger a carcaça externa. O próprio tubo de processo, que contém a amostra, também tem um limite de temperatura (por exemplo, o quartzo é limitado a ~1100°C, enquanto a alumina de alta pureza pode suportar mais de 1700°C).

Faixas de Temperatura Comuns e Suas Aplicações

Os fornos tubulares podem ser agrupados em três níveis gerais com base na sua faixa de temperatura e uso pretendido.

Fornos Padrão (Até 1200°C)

Estes são os fornos mais comuns e versáteis encontrados em laboratórios gerais. Eles usam elementos FeCrAl e são ideais para aplicações como secagem, queima de aglutinantes, tratamento térmico geral e síntese de muitos materiais.

Fornos de Alta Temperatura (1200°C a 1800°C)

Estes fornos dependem de elementos SiC ou MoSi₂. São necessários para processar cerâmicas avançadas, sinterizar pós metálicos, cultivar certos cristais e testar materiais em temperaturas elevadas.

Fornos de Ultra-Alta Temperatura (Acima de 1800°C)

Estes são sistemas altamente especializados que usam elementos de grafite ou metal refratário (tungstênio, molibdênio). O seu uso é restrito à pesquisa avançada e processos industriais como grafitização, produção de fibra de carbono e teste de materiais para aplicações aeroespaciais.

Compreendendo as Compensações (Trade-offs)

Escolher um forno é equilibrar o desempenho com restrições práticas. Uma temperatura máxima mais alta nem sempre é melhor.

Custo vs. Temperatura

Existe uma correlação direta e acentuada entre a temperatura máxima e o custo. Elementos de aquecimento exóticos, isolamento avançado e os sistemas complexos necessários para atmosferas controladas (como bombas de vácuo e controladores de gás) aumentam significativamente o preço do forno.

Limitações da Atmosfera Operacional

Este é um ponto crítico. Elementos como grafite e tungstênio são destruídos pelo oxigênio em altas temperaturas. Se o seu processo exigir uma atmosfera de ar, a sua escolha é imediatamente limitada a fornos com elementos MoSi₂, SiC ou FeCrAl, limitando a sua temperatura máxima prática em torno de 1800°C.

Temperatura Nominal vs. Máximo Absoluto

Todo forno tem uma temperatura nominal de operação contínua. É uma má prática operar um forno no seu limite máximo absoluto por longos períodos, pois isso encurta drasticamente a vida útil dos elementos de aquecimento e outros componentes. Para confiabilidade e longevidade, selecione um forno cuja temperatura nominal contínua seja pelo menos 50-100°C acima da temperatura de processo necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie a sua seleção nos requisitos específicos do seu processo, e não em atingir o número mais alto possível.

- Se o seu foco principal for trabalho geral de laboratório ou recozimento abaixo de 1200°C: Um forno padrão com elementos FeCrAl (Kanthal) é a escolha mais econômica e confiável.

- Se o seu foco principal for o processamento de cerâmicas avançadas ou ligas até 1800°C: Você deve investir em um forno de alta temperatura com elementos de Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi₂).

- Se o seu foco principal for pesquisa que exija temperaturas extremas acima de 1800°C: Um forno especializado de grafite ou tungstênio operando sob vácuo ou atmosfera inerte é a sua única opção.

Em última análise, selecionar o forno certo é sobre combinar as capacidades definidas da ferramenta com as suas necessidades específicas de processamento.

Tabela de Resumo:

| Faixa de Temperatura | Elemento de Aquecimento | Aplicações Típicas |

|---|---|---|

| Até 1200°C | Kanthal (FeCrAl) | Secagem, queima de aglutinantes, tratamento térmico geral |

| 1200°C a 1800°C | Carbeto de Silício (SiC) / Dissiliceto de Molibdênio (MoSi₂) | Cerâmicas avançadas, sinterização, crescimento de cristais |

| Acima de 1800°C | Grafite (requer atmosfera inerte/vácuo) | Grafitização, fibra de carbono, pesquisa aeroespacial |

Selecionar o forno tubular certo é fundamental para o sucesso do seu laboratório. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta qualidade, incluindo fornos tubulares adaptados às suas necessidades específicas de temperatura e aplicação. Nossos especialistas podem ajudá-lo a navegar pelas compensações entre temperatura, custo e atmosfera para encontrar a solução perfeita para suas necessidades de pesquisa ou produção. Entre em contato conosco hoje para garantir que seu laboratório tenha o equipamento confiável e de alto desempenho que merece.

Obtenha uma Consulta Gratuita para Suas Necessidades de Forno Tubular

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?