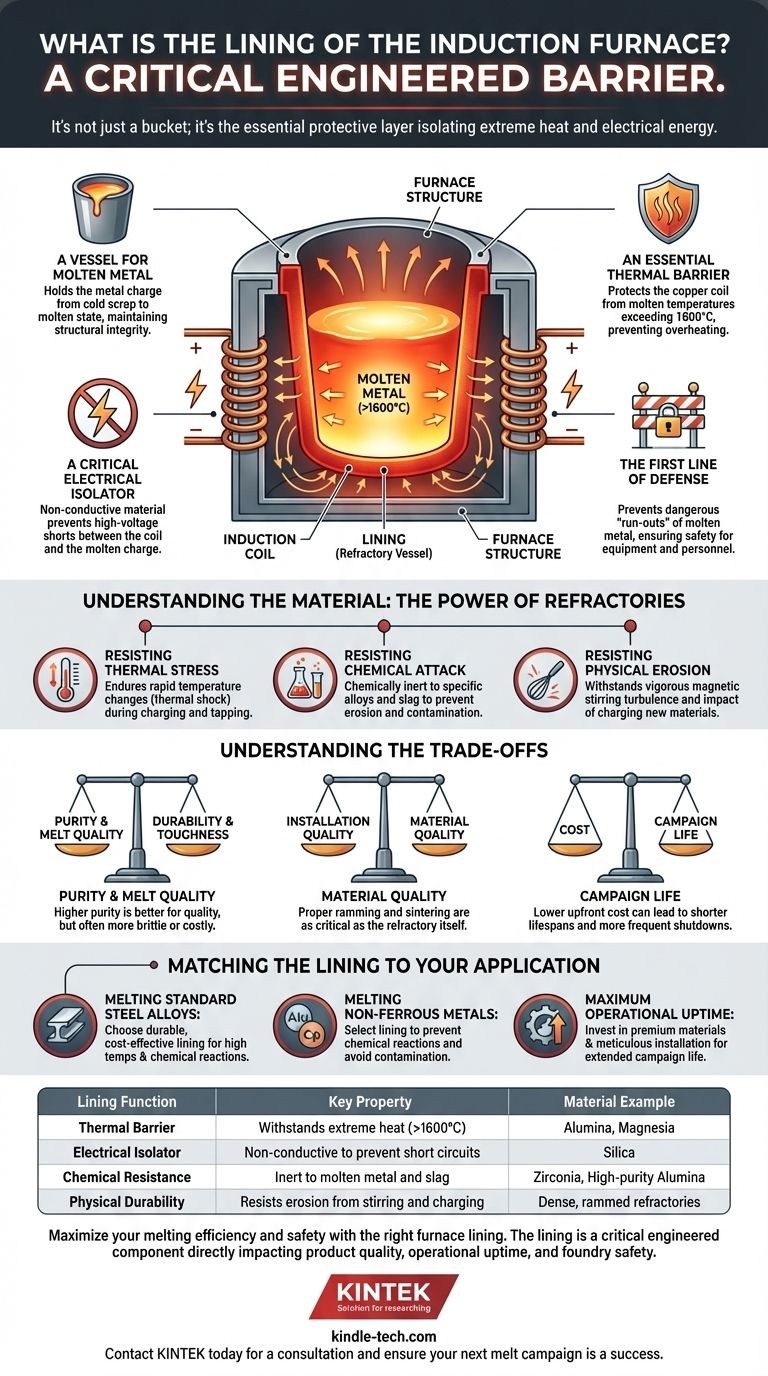

Em um forno de indução, o revestimento é a camada interna crítica feita de materiais refratários especializados que forma o cadinho. Este revestimento é o componente que contém diretamente o metal fundido, mas sua função é muito mais complexa do que ser um simples recipiente. Ele serve como a barreira essencial que isola o calor extremo e a energia elétrica da fusão dos componentes vitais do forno, mais importante, da bobina de indução.

O revestimento do forno não é meramente um recipiente; é uma barreira projetada que deve suportar estresses térmicos, químicos e físicos intensos para garantir a segurança, a eficiência e a integridade operacional de todo o sistema do forno de indução.

O Papel do Revestimento na Operação do Forno

O revestimento fica no coração do forno, separando a carga fundida do restante da estrutura. Seu desempenho dita a segurança e a eficiência de cada ciclo de fusão.

Um Recipiente para Metal Fundido

A função mais aparente do revestimento é atuar como o vaso refratário, ou cadinho, que contém a carga metálica. Ele deve manter sua integridade estrutural desde o carregamento inicial da sucata fria e sólida até todo o processo de fusão em alta temperatura.

Uma Barreira Térmica Essencial

Fornos de indução geram calor imenso. O revestimento fornece isolamento térmico crítico, protegendo a bobina de indução de cobre do metal fundido, que pode exceder temperaturas de 1600°C (2900°F). Sem esta barreira, a bobina superaqueceria rapidamente e falharia.

Um Isolante Elétrico Crítico

A bobina de indução cria um poderoso campo magnético para aquecer o metal. O revestimento é feito de material não condutor, impedindo que a alta energia elétrica cause um curto-circuito entre a bobina e a carga de metal fundido. Este isolamento elétrico é fundamental para o princípio de indução.

A Primeira Linha de Defesa

Uma ruptura no revestimento é uma das falhas mais perigosas em uma fundição, podendo levar a um "escorrimento" onde o metal fundido escapa. Um revestimento devidamente instalado e mantido é a principal medida de segurança contra este evento catastrófico, protegendo tanto o equipamento quanto o pessoal.

Compreendendo o Material: O Poder dos Refratários

A capacidade do revestimento de cumprir suas funções advém das propriedades únicas dos materiais refratários. Estes são materiais não metálicos projetados para suportar condições extremas.

O que é um Refratário?

Em termos simples, um refratário é um material que mantém sua força e propriedades químicas em temperaturas muito altas. A escolha do refratário (por exemplo, sílica, alumina, magnésia) depende do tipo de metal que está sendo fundido e das condições operacionais específicas do forno.

Resistindo ao Estresse Térmico

O revestimento deve suportar mudanças de temperatura severas e rápidas, um fenômeno conhecido como choque térmico. Ele o experimenta quando sucata fria é carregada em um forno quente e novamente quando o metal fundido é vazado.

Resistindo ao Ataque Químico

Diferentes metais e os subprodutos da fusão (escória) podem ser quimicamente agressivos. O material do revestimento deve ser escolhido para ser quimicamente inerte à liga específica que está sendo fundida para evitar tanto a erosão do revestimento quanto a contaminação do produto final.

Resistindo à Erosão Física

Os fortes campos magnéticos em um forno de indução criam uma vigorosa ação de agitação dentro do banho fundido. Esta turbulência, juntamente com o impacto do carregamento de novo material, causa desgaste físico constante que o revestimento deve ser forte o suficiente para resistir.

Compreendendo os Compromissos

O desempenho de um revestimento de forno não é absoluto; é um equilíbrio de fatores concorrentes. Reconhecer esses compromissos é crucial para o gerenciamento eficaz do forno.

Pureza vs. Durabilidade

Materiais refratários de maior pureza geralmente têm um ponto de fusão mais alto e são menos reativos, o que é bom para a qualidade da fusão. No entanto, eles podem ser mais frágeis ou significativamente mais caros do que materiais que priorizam a tenacidade física e a resistência à erosão.

Instalação vs. Qualidade do Material

Mesmo o material refratário da mais alta qualidade falhará prematuramente se for instalado incorretamente. O processo de compactação (consolidação) do material seco para a densidade correta e, em seguida, seu aquecimento adequado para a sinterização inicial (cura) é tão crítico quanto o próprio material.

Custo vs. Vida Útil da Campanha

Um revestimento de custo mais baixo pode parecer econômico inicialmente, mas provavelmente terá uma vida útil mais curta. Isso resulta em paradas de forno mais frequentes para revestimento, levando a tempo de produção perdido e aumento dos custos de mão de obra que podem superar a economia inicial.

Adaptando o Revestimento à Sua Aplicação

Selecionar o revestimento correto é uma decisão estratégica que impacta diretamente os resultados operacionais. Deve estar alinhada com seus objetivos de produção específicos.

- Se seu foco principal for a fusão de ligas de aço padrão: Você precisará de um revestimento durável e econômico que possa suportar altas temperaturas e as reações químicas dos aços carbono e ligados.

- Se seu foco principal for a fusão de metais não ferrosos como alumínio ou cobre: O revestimento deve ser escolhido especificamente para evitar reações químicas com esses metais e evitar a contaminação da fusão pura.

- Se seu foco principal for o tempo máximo de atividade operacional: Invista em materiais refratários premium de alta pureza e um processo de instalação meticuloso para estender a vida útil da campanha do revestimento e reduzir o tempo de inatividade do forno.

Em última análise, ver o revestimento do forno como um componente consumível, mas altamente projetado, é a chave para operações de fusão seguras e eficientes.

Tabela de Resumo:

| Função do Revestimento | Propriedade Chave | Exemplo de Material |

|---|---|---|

| Barreira Térmica | Suporta calor extremo (>1600°C) | Alumina, Magnésia |

| Isolante Elétrico | Não condutor para evitar curtos-circuitos | Sílica |

| Resistência Química | Inerte ao metal fundido e à escória | Zircônia, Alumina de alta pureza |

| Durabilidade Física | Resiste à erosão da agitação e do carregamento | Refratários densos e compactados |

Maximize sua eficiência de fusão e segurança com o revestimento de forno correto. O revestimento não é apenas um consumível; é um componente de engenharia crítico que impacta diretamente a qualidade do seu produto, o tempo de atividade operacional e a segurança da sua fundição. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades de laboratórios e fundições. Nossos especialistas podem ajudá-lo a selecionar o material refratário ideal para seu metal específico e objetivos operacionais. Entre em contato com a KINTEL hoje mesmo para uma consulta e garanta que sua próxima campanha de fusão seja um sucesso.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM