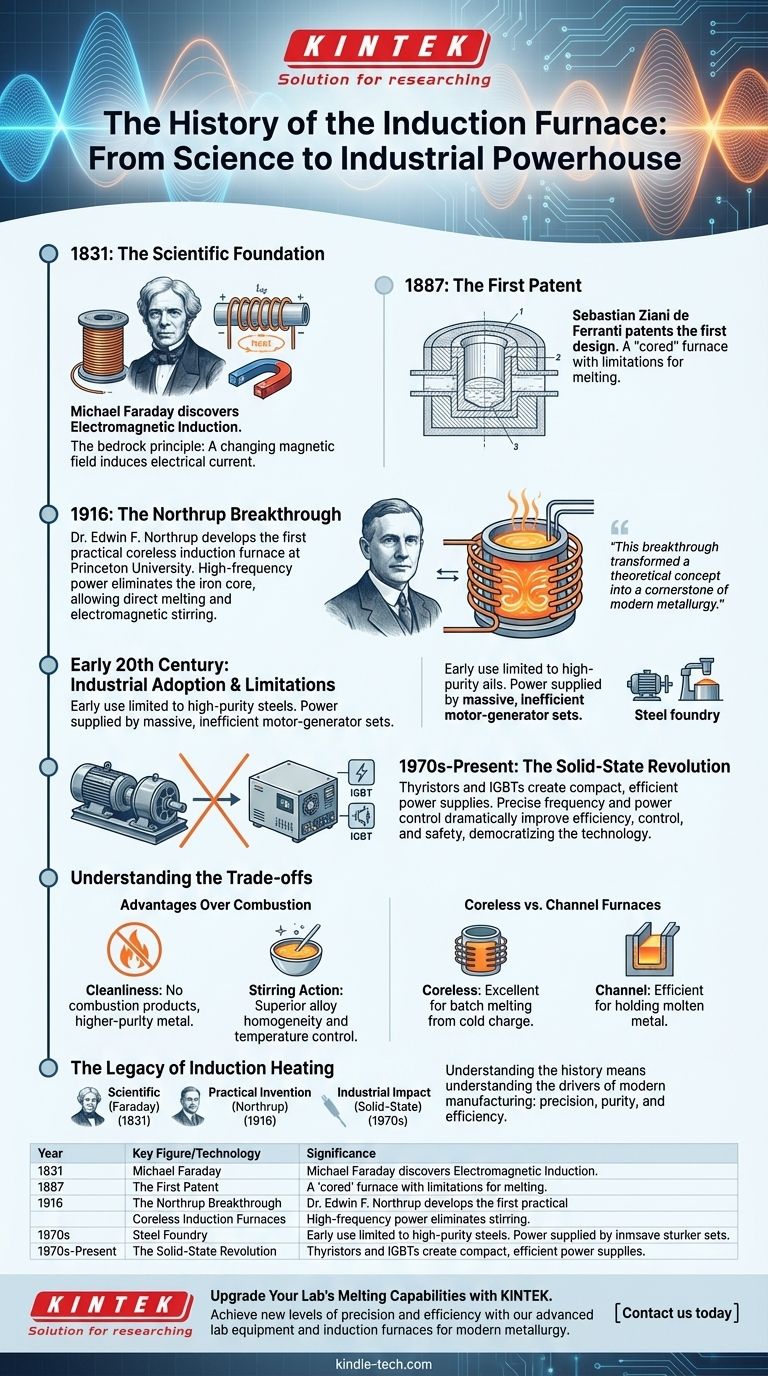

O forno de indução moderno não foi produto de um único inventor, mas sim uma evolução construída sobre uma descoberta científica fundamental. Suas origens conceituais remontam ao final do século XIX com uma patente de Sebastian Ziani de Ferranti, mas o primeiro forno industrial de alta frequência verdadeiramente prático foi desenvolvido pelo Dr. Edwin F. Northrup na Universidade de Princeton em 1916. Este avanço transformou um conceito teórico em um pilar da metalurgia moderna.

A história do forno de indução é uma história de transformação de um princípio físico – a indução eletromagnética – em uma potência industrial. Sua evolução foi impulsionada pela busca implacável por métodos mais limpos, mais controláveis e mais eficientes para fundir metal, uma jornada que se estende de um laboratório universitário ao coração da manufatura global.

A Fundação Científica: Da Teoria à Aplicação

Para entender a história do forno, devemos primeiro entender a ciência que o torna possível. Todo o conceito repousa em uma descoberta feita décadas antes de o primeiro forno ser sequer concebido.

O Princípio da Indução (1831)

Em 1831, o cientista Michael Faraday descobriu o princípio da indução eletromagnética. Ele demonstrou que um campo magnético variável poderia induzir uma corrente elétrica em um condutor próximo sem qualquer contato físico. Esta descoberta é a base absoluta da tecnologia de indução.

Ligando a Indução ao Calor

As correntes elétricas induzidas, conhecidas como correntes parasitas, não são inerentemente úteis para a fusão. No entanto, à medida que fluem através de um material condutor como o metal, elas encontram resistência elétrica. Essa resistência gera calor intenso, um fenômeno conhecido como aquecimento Joule. O forno de indução explora magistralmente esse efeito.

O Nascimento do Forno Industrial

Com os princípios científicos estabelecidos, o próximo passo foi projetar um dispositivo prático. Isso levou várias décadas e o trabalho de múltiplos pioneiros.

A Primeira Patente (1887)

Sebastian Ziani de Ferranti, um engenheiro elétrico britânico, foi o primeiro a patentear um projeto de forno baseado em princípios de indução. Seu projeto apresentava um núcleo de ferro cercado por uma bobina primária, conceitualmente semelhante a um transformador. Embora um primeiro passo crítico, este projeto de forno "com núcleo" ou "de canal" tinha limitações e não foi amplamente adotado para fusão na época.

O Avanço de Northrup (1916)

O verdadeiro momento decisivo veio do Dr. Edwin F. Northrup nos Estados Unidos. Ele desenvolveu o primeiro forno de indução sem núcleo prático. Ao usar uma fonte de energia de alta frequência, ele eliminou a necessidade do núcleo de ferro, permitindo que o cadinho contendo o metal fosse colocado diretamente dentro da bobina de indução.

Este projeto era muito mais versátil e eficiente para a fusão, pois permitia uma forte ação de agitação dentro do metal fundido, garantindo uma mistura e temperatura homogêneas. O trabalho de Northrup é amplamente considerado o nascimento do forno de indução moderno.

Evolução e Adoção Industrial

Após a invenção de Northrup, o forno de indução começou sua integração constante na indústria, um processo acelerado por melhorias contínuas na tecnologia de fornecimento de energia.

Uso Industrial Inicial

No início do século XX, os fornos de indução eram caros e complexos. Seu uso era principalmente limitado à produção de aços especiais de alta pureza e ligas não ferrosas, onde a prevenção da contaminação por subprodutos da combustão (como o carbono) era crítica.

A Era do Motor-Gerador

Por décadas, a energia de alta frequência exigida pelos fornos sem núcleo era fornecida por grandes e complexos conjuntos motor-gerador. Estes eram enormes, ineficientes e exigiam manutenção significativa, limitando o tamanho e a relação custo-benefício das operações de fusão por indução.

A Revolução do Estado Sólido (1970s-Presente)

A invenção do tiristor e, posteriormente, do Transistor Bipolar de Porta Isolada (IGBT) mudou tudo. Esses dispositivos de estado sólido permitiram a criação de fontes de alimentação compactas, confiáveis e altamente eficientes.

Os engenheiros agora podiam controlar precisamente a frequência e a potência do forno, melhorando dramaticamente a eficiência energética, o controle da fusão e a segurança operacional. Esta revolução tornou a fusão por indução economicamente viável para uma gama muito mais ampla de fundições e aplicações.

Compreendendo as Vantagens e Desvantagens

A adoção do forno de indução foi impulsionada por suas claras vantagens sobre as tecnologias mais antigas, embora não estivesse isenta de seus próprios desafios iniciais.

Vantagens Sobre Fornos de Combustão

O principal impulsionador da adoção foi a limpeza inerente do aquecimento por indução. Ao contrário dos fornos de cuba ou de reverberação que queimam combustível, a indução não introduz produtos de combustão na fusão. Isso resulta em metal de maior pureza.

Além disso, as forças eletromagnéticas criam uma ação de agitação natural, levando a uma homogeneidade superior da liga e controle preciso da temperatura, que são difíceis de alcançar em fornos a combustível.

Limitações Iniciais

A principal barreira à adoção inicial era o custo e a complexidade. A infraestrutura elétrica e as sofisticadas fontes de alimentação eram muito mais caras do que um simples forno de cuba. Os fornos iniciais também eram limitados em sua capacidade de fusão em comparação com os métodos tradicionais de fusão em massa, como os altos-fornos.

Fornos Sem Núcleo vs. Fornos de Canal

Os dois principais caminhos históricos, fornos sem núcleo e fornos de canal, servem a propósitos diferentes. O forno sem núcleo, aperfeiçoado por Northrup, se destaca na fusão em batelada a partir de uma carga fria. O forno de canal, mais próximo do conceito original de Ferranti, é mais eficiente para manter grandes quantidades de metal fundido na temperatura ou para operações contínuas de duplexagem.

O Legado do Aquecimento por Indução

Compreender a história do forno de indução é compreender os impulsionadores da manufatura moderna: precisão, pureza e eficiência.

- Se o seu foco principal são os princípios científicos: A história começa com a descoberta de Faraday em 1831 da indução eletromagnética, a transferência de energia sem contato.

- Se o seu foco principal é a primeira invenção prática: O forno sem núcleo de alta frequência do Dr. Edwin Northrup de 1916 é o ponto de partida definitivo para a ferramenta industrial moderna.

- Se o seu foco principal é o impacto industrial generalizado: O desenvolvimento de fontes de alimentação de estado sólido a partir da década de 1970 democratizou a tecnologia, tornando-a o padrão eficiente e preciso que é hoje.

De uma curiosidade científica do século XIX, o forno de indução evoluiu para uma ferramenta indispensável e altamente refinada para moldar o mundo metálico ao nosso redor.

Tabela Resumo:

| Marco Principal | Ano | Figura/Tecnologia Chave | Significado |

|---|---|---|---|

| Princípio da Indução Eletromagnética | 1831 | Michael Faraday | Fundação científica para todo o aquecimento por indução |

| Primeira Patente | 1887 | Sebastian Ziani de Ferranti | Primeiro projeto conceitual para um forno de indução |

| Primeiro Forno Sem Núcleo Prático | 1916 | Dr. Edwin F. Northrup | Nascimento do forno de indução industrial moderno |

| Revolução do Estado Sólido | 1970s-Presente | Tecnologia de Tiristor e IGBT | Permitiu fontes de alimentação compactas, eficientes e confiáveis |

Atualize as Capacidades de Fusão do Seu Laboratório com a KINTEK

Assim como o forno de indução evoluiu de um princípio científico para uma potência industrial, seu laboratório pode atingir novos níveis de precisão e eficiência com o equipamento certo. A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, fornecendo fornos de indução confiáveis que oferecem a pureza, o controle de temperatura e a homogeneidade essenciais para a metalurgia e a ciência dos materiais modernas.

Seja para fundir ligas especiais, realizar pesquisas ou otimizar seu processo de produção, nossas soluções são projetadas para atender às suas necessidades específicas de laboratório. Entre em contato conosco hoje para discutir como nossos fornos de indução podem transformar suas operações e impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento