Em sua essência, a Sinterização HIP é um processo de fabricação avançado que utiliza uma combinação de alta temperatura e gás de alta pressão uniforme para transformar pós metálicos ou cerâmicos em um componente sólido totalmente denso. Diferentemente dos métodos tradicionais que usam prensas mecânicas, a Prensagem Isostática a Quente (HIP) aplica pressão igualmente de todas as direções, espremendo efetivamente os vazios internos e criando uma peça com resistência e confiabilidade superiores.

A diferença fundamental entre a Sinterização HIP e os métodos tradicionais é a aplicação da pressão. Ao usar um gás inerte para aplicar pressão uniforme (isostática), o processo HIP elimina a porosidade interna de forma muito mais eficaz do que a força direcional de uma prensa mecânica, resultando em materiais que se aproximam de 100% de sua densidade teórica.

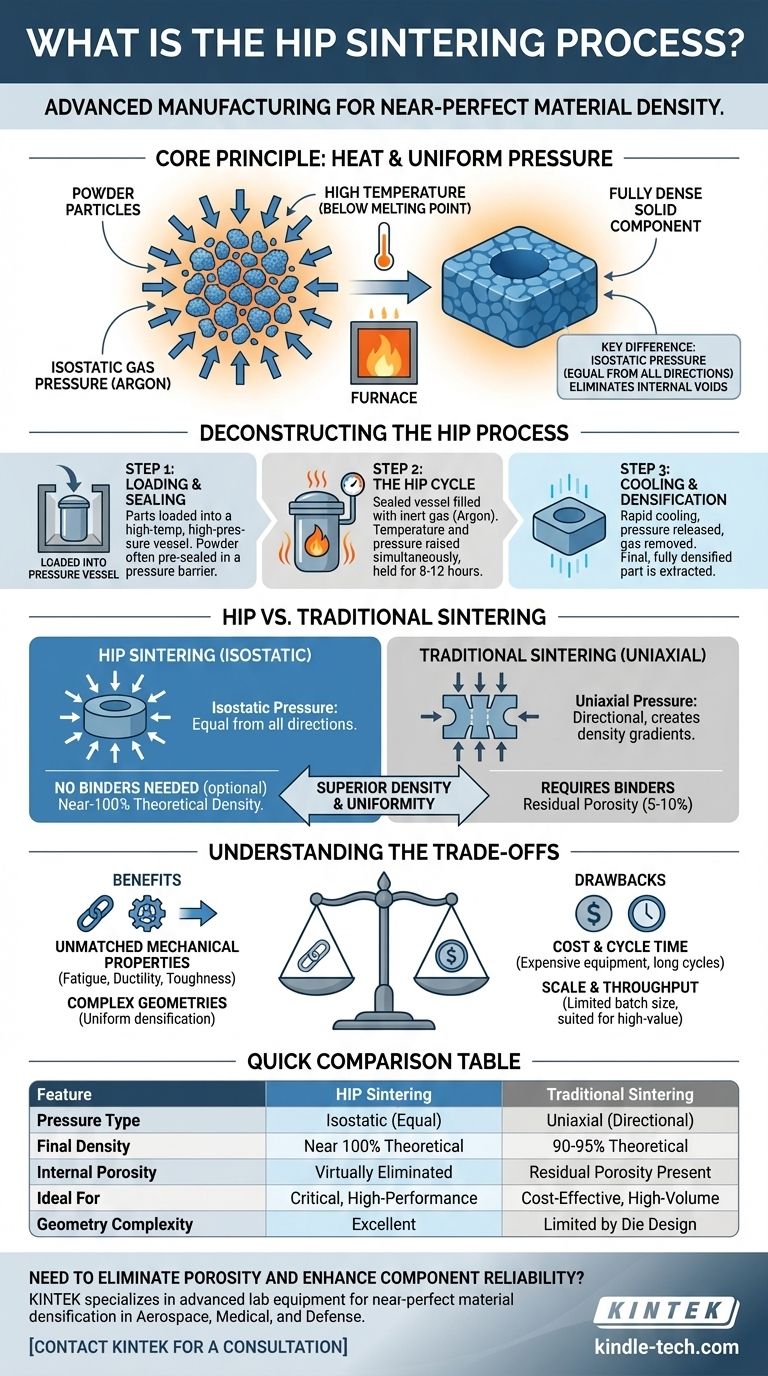

Desvendando o Processo de Sinterização HIP

A Sinterização HIP é um método de densificação. O processo ocorre dentro de um equipamento especializado que é simultaneamente um forno de alta temperatura e um vaso de alta pressão.

O Princípio Central: Calor e Pressão Uniforme

O objetivo é aquecer o material a um ponto em que seus átomos possam se mover e se ligar, mas abaixo de seu ponto de fusão. Simultaneamente, uma pressão imensa é aplicada para forçar as partículas de pó individuais a se fundirem, eliminando os espaços entre elas.

Etapa 1: Carregamento e Vedação

As peças são primeiro carregadas na câmara do forno. Em muitos casos, o pó é pré-formado e selado dentro de um recipiente ou molde que atua como barreira de pressão. Este conjunto é então colocado dentro do vaso de pressão principal.

Etapa 2: O Ciclo HIP

O vaso é selado e um gás inerte, geralmente argônio, é bombeado para dentro. A temperatura e a pressão são então elevadas simultaneamente de acordo com um perfil preciso. Esta condição é mantida por um período definido, muitas vezes durando de 8 a 12 horas, permitindo que o calor e a pressão penetrem totalmente no material.

Etapa 3: Resfriamento e Densificação

Após o período de manutenção, o componente é resfriado, às vezes rapidamente para atingir propriedades específicas do material em um processo semelhante ao de têmpera. A pressão é liberada, o gás reciclado é removido e a peça final, totalmente densificada, é retirada.

Como o HIP Difere da Sinterização Tradicional

Embora ambos os processos visem criar uma peça sólida a partir de pó, o método e os resultados são significativamente diferentes. Entender essa distinção é fundamental para saber quando usar o HIP.

O Problema da Pressão: Isostática vs. Uniáxial

A sinterização tradicional geralmente envolve pressionar o pó em uma "peça verde" usando uma matriz mecânica. Essa pressão é uniáxial (aplicada ao longo de um eixo). Isso pode deixar gradientes de densidade e vazios internos, pois a força não é transmitida perfeitamente por toda a peça.

O HIP, em contraste, usa gás para aplicar pressão isostática, o que significa que é igual em todas as direções. Essa força hidrostática é incrivelmente eficaz para colapsar poros internos uniformemente, independentemente da complexidade geométrica da peça.

O Papel dos Aglutinantes e das "Peças Verdes"

A sinterização tradicional geralmente requer um agente aglutinante (como cera ou polímero) para manter o pó unido em uma "peça verde" preliminar. Este aglutinante deve ser queimado durante o ciclo de aquecimento, o que às vezes pode introduzir contaminação ou porosidade.

O HIP pode consolidar o pó diretamente sem a necessidade desses aglutinantes, resultando em um material final mais puro. Ele também pode ser usado como uma etapa secundária para densificar uma peça que já foi sinterizada por meios tradicionais.

O Resultado: Densidade Superior

O principal resultado e a maior vantagem do HIP é sua capacidade de produzir peças com densidade teórica próxima de 100%. A sinterização tradicional geralmente resulta em peças com porosidade residual (tipicamente de 5 a 10%), que podem atuar como pontos de tensão e potenciais locais de falha.

Entendendo as Compensações

O HIP é um processo de alto desempenho, e seu uso envolve equilibrar benefícios significativos em relação a restrições práticas.

Benefício: Propriedades Mecânicas Incomparáveis

Ao eliminar defeitos internos, o HIP melhora drasticamente as propriedades mecânicas de um material, como vida útil à fadiga, ductilidade e tenacidade à fratura. Isso é inegociável para componentes críticos.

Benefício: Fabricação de Geometrias Complexas

Como a pressão é aplicada por um gás, ela se conforma perfeitamente a qualquer forma. Isso permite a produção de peças altamente complexas que seriam difíceis ou impossíveis de densificar uniformemente com uma prensa mecânica.

Desvantagem: Custo e Tempo de Ciclo

O equipamento HIP é caro, e os ciclos de processo são muito longos (muitas vezes 8 a 12 horas ou mais). Isso o torna um processo mais custoso por peça em comparação com a sinterização tradicional de alto volume.

Desvantagem: Escala e Vazão

O tamanho do vaso de pressão limita o tamanho do lote. Embora existam grandes unidades HIP, o processo é geralmente mais adequado para produção de alto valor e menor volume do que para peças de consumo produzidas em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a Sinterização HIP depende inteiramente dos requisitos de desempenho e do valor do componente final.

- Se seu foco principal é desempenho crítico e confiabilidade: Escolha HIP para aplicações em aeroespacial, implantes médicos ou defesa, onde a falha do material não é uma opção.

- Se seu foco principal é produzir peças com formas internas complexas: Use HIP para garantir densidade e propriedades uniformes em geometrias intrincadas.

- Se seu foco principal é a produção econômica e de alto volume de peças não críticas: Métodos de sinterização tradicionais são provavelmente mais adequados e econômicos.

Em última análise, você está selecionando um processo que garante a mais alta integridade de material possível, trocando tempos de ciclo mais longos e custos mais altos por uma densificação quase perfeita.

Tabela de Resumo:

| Recurso | Sinterização HIP | Sinterização Tradicional |

|---|---|---|

| Tipo de Pressão | Isostática (igual de todas as direções) | Uniáxial (direcional) |

| Densidade Final | Densidade teórica próxima de 100% | Tipicamente 90-95% da densidade teórica |

| Porosidade Interna | Virtualmente eliminada | Porosidade residual presente |

| Ideal Para | Componentes críticos de alto desempenho (aeroespacial, médico) | Produção econômica de alto volume |

| Complexidade da Geometria | Excelente para formas complexas | Limitado pelo design da matriz |

Precisa Eliminar a Porosidade e Aumentar a Confiabilidade do Componente?

Se você está desenvolvendo peças de alto desempenho para as indústrias aeroespacial, médica ou de defesa, onde a falha do material não é uma opção, o processo de sinterização HIP é a sua solução. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para alcançar a densificação de material quase perfeita.

Nossa experiência ajuda você a produzir componentes com resistência, vida útil à fadiga e confiabilidade superiores. Entre em contato conosco hoje para discutir como nossas soluções podem atender às necessidades específicas do seu laboratório para desempenho crítico e geometrias complexas.

Entre em Contato com a KINTEK para uma Consulta

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

As pessoas também perguntam

- Por que o controle da taxa de aquecimento é essencial para testes de simulação de LOCA? Garanta precisão na pesquisa de segurança nuclear

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Quais são as vantagens de usar equipamentos de Prensagem a Quente a Vácuo (VHP)? Obtenha Densidade e Estrutura Superior em Aço ODS

- Quais são as vantagens de usar um forno de Prensagem a Quente a Vácuo (VHP) para sinterizar Sulfeto de Zinco? Alcance Precisão Ótica

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?