Em sua essência, o tratamento térmico é um processo industrial altamente controlado onde os metais são aquecidos e resfriados a temperaturas e taxas precisas. Essa manipulação não altera a forma do metal, mas modifica fundamentalmente sua estrutura cristalina interna, alterando assim suas propriedades físicas e mecânicas, como dureza, tenacidade e ductilidade.

O tratamento térmico é a chave para desbloquear todo o potencial de um metal. Não se trata de derreter ou forjar o material, mas de reorganizar precisamente sua estrutura atômica interna para alcançar características de desempenho específicas que o metal bruto não possui.

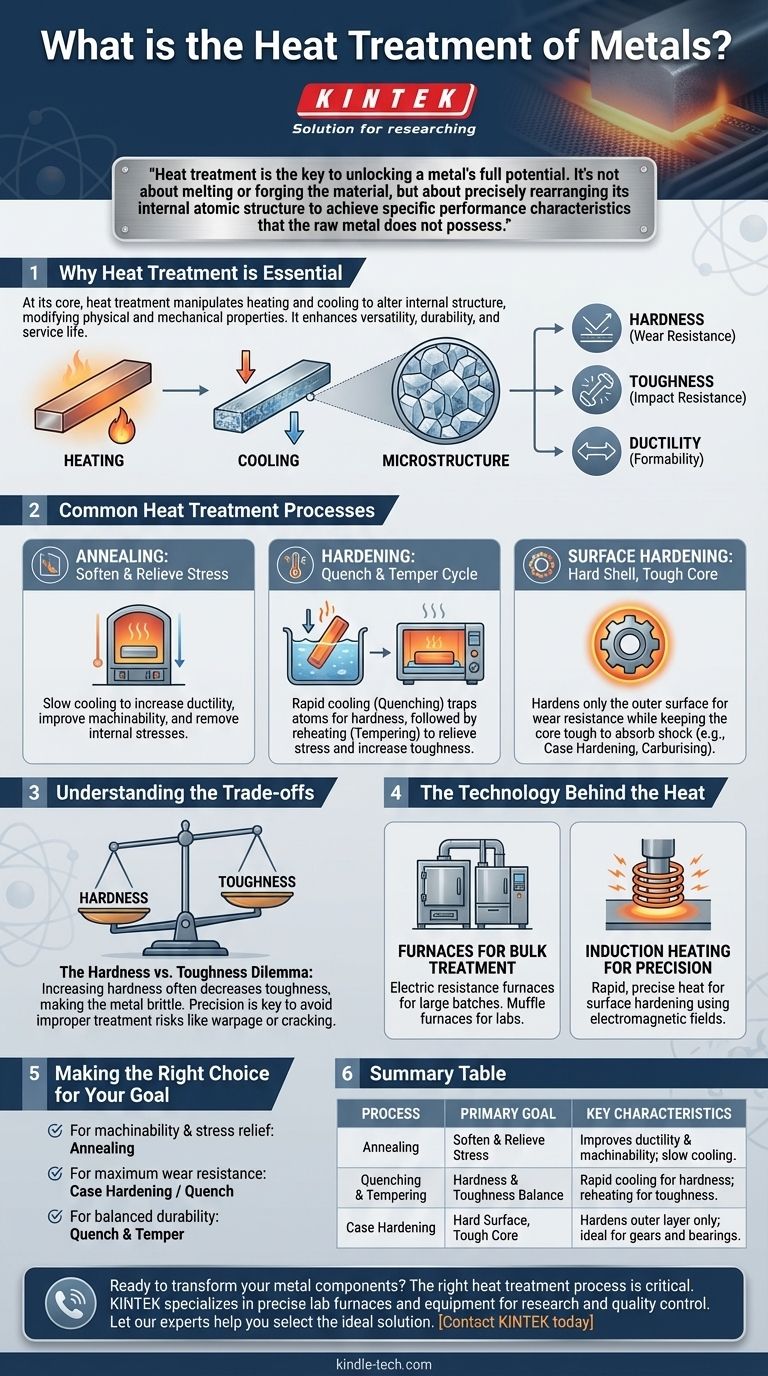

Por que o Tratamento Térmico é Essencial

O objetivo principal do tratamento térmico é tornar uma peça de metal mais adequada para sua aplicação pretendida. Este processo é uma etapa crítica na fabricação, aprimorando a versatilidade, durabilidade e vida útil dos componentes metálicos.

Controlando a Microestrutura

Aquecer um metal fornece a energia para que seus átomos se movam e se reorganizem em diferentes estruturas cristalinas. A taxa de resfriamento então "trava" uma estrutura desejada, conhecida como microestrutura. Esta arquitetura interna é o que dita as propriedades finais do componente.

Aprimorando Propriedades Mecânicas

Ao alterar a microestrutura, podemos ajustar propriedades críticas. Por exemplo, podemos aumentar a dureza para melhor resistência ao desgaste, melhorar a tenacidade para resistir à fratura por impacto ou aumentar a ductilidade para permitir que o metal seja formado ou trefilado sem quebrar.

Processos Comuns de Tratamento Térmico

Diferentes combinações de ciclos de aquecimento, temperaturas e taxas de resfriamento definem processos de tratamento específicos, cada um projetado para produzir um conjunto distinto de propriedades.

Recozimento: Para Amaciar e Aliviar Tensões

Recozimento envolve aquecer um metal e depois resfriá-lo muito lentamente. Este processo é usado para amaciar o material, tornando-o mais dúctil e fácil de usinar ou conformar. Também serve para remover tensões internas criadas durante etapas de fabricação anteriores.

Têmpera: O Ciclo de Têmpera e Revenimento

Têmpera é o processo de resfriar rapidamente um metal, geralmente em água, óleo ou ar, depois de aquecê-lo a uma alta temperatura. Isso aprisiona os átomos em uma estrutura muito dura, mas quebradiça.

Como a têmpera cria fragilidade, ela é quase sempre seguida pelo revenimento. Isso envolve reaquecer a peça a uma temperatura mais baixa para aliviar parte da tensão interna, o que reduz a fragilidade e aumenta a tenacidade ao custo de uma pequena perda de dureza.

Endurecimento Superficial: Um Núcleo Resistente com uma Casca Dura

Também conhecido como cementação (ou endurecimento de superfície), este grupo de processos endurece apenas a superfície externa de uma peça, deixando o núcleo interno (a "casca") mais macio e resistente.

Isso cria uma combinação ideal para componentes como engrenagens, que precisam de uma superfície altamente resistente ao desgaste para se engrenar com outras peças, mas um núcleo resistente para absorver choques e evitar falhas catastróficas. A cementação por difusão de carbono (Carburising) é um método comum onde o carbono é infundido na superfície do aço para permitir esse endurecimento localizado.

Entendendo as Compensações

O tratamento térmico é uma disciplina de compromissos cuidadosamente equilibrados. Raramente se consegue maximizar todas as propriedades desejáveis de uma só vez.

O Dilema Dureza vs. Tenacidade

A compensação mais fundamental é entre dureza e tenacidade. À medida que você aumenta a dureza de um metal, você invariavelmente diminui sua tenacidade, tornando-o mais quebradiço e propenso a estilhaçar sob impacto súbito. Uma lima perfeitamente temperada pode cortar aço, mas se estilhaçará se você a deixar cair em um piso de concreto. É por isso que o revenimento é tão crítico após a têmpera.

O Risco de Tratamento Incorreto

O tratamento térmico exige precisão extrema. Usar a temperatura, o tempo ou o meio de resfriamento errados pode não apenas falhar em produzir as propriedades desejadas, mas também pode danificar ou destruir permanentemente o componente. Isso pode levar a empenamento, rachaduras ou uma peça final que é muito mole ou muito quebradiça para sua função.

A Tecnologia por Trás do Calor

O método usado para aplicar calor é escolhido com base no processo, no material e na escala de produção.

Fornos para Tratamento em Massa

Para processar componentes inteiros ou grandes lotes, os fornos de resistência elétrica são comuns. Eles funcionam como grandes fornos altamente controlados. Fornos mufla menores são frequentemente usados em laboratórios para testar propriedades de materiais ou para tratar peças muito pequenas.

Aquecimento por Indução para Precisão

O aquecimento por indução usa campos eletromagnéticos para gerar calor rapidamente diretamente dentro da superfície do metal. Este método é extremamente rápido e preciso, tornando-o ideal para processos de endurecimento superficial onde apenas a camada externa de uma peça precisa ser tratada.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do processo de tratamento térmico correto é ditada inteiramente pelos requisitos de desempenho final do componente.

- Se seu foco principal é a usinabilidade e alívio de tensões: O recozimento é o processo correto para amaciar o material e torná-lo mais fácil de trabalhar.

- Se seu foco principal é resistência máxima ao desgaste e dureza superficial: A cementação ou uma têmpera completa com revenimento mínimo fornecerá a superfície mais dura possível.

- Se seu foco principal é durabilidade equilibrada contra impacto e desgaste: Um ciclo de têmpera e revenimento é a abordagem padrão para alcançar uma boa combinação de dureza e tenacidade.

Em última análise, o tratamento térmico transforma uma simples peça de metal em um componente de engenharia de alto desempenho.

Tabela Resumo:

| Processo | Objetivo Principal | Características Principais |

|---|---|---|

| Recozimento | Amaciar e Aliviar Tensões | Melhora a ductilidade e a usinabilidade; resfriamento lento. |

| Têmpera e Revenimento | Equilíbrio de Dureza e Tenacidade | Resfriamento rápido (têmpera) para dureza; reaquecimento (revenimento) para tenacidade. |

| Cementação (Endurecimento Superficial) | Superfície Dura, Núcleo Resistente | Endurece apenas a camada externa; ideal para engrenagens e rolamentos. |

Pronto para transformar seus componentes metálicos? O processo de tratamento térmico correto é fundamental para alcançar o equilíbrio perfeito entre dureza, tenacidade e durabilidade. A KINTEK é especializada em fornecer os fornos de laboratório e equipamentos de precisão necessários para pesquisa, desenvolvimento e controle de qualidade de processos de tratamento térmico. Deixe nossos especialistas ajudá-lo a selecionar a solução ideal para as necessidades do seu laboratório. Entre em contato com a KINTEK hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- Quais são os diferentes tipos de fornos de laboratório? Encontre o ajuste perfeito para sua aplicação

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica