Em sua essência, a função de um revestidor por pulverização catódica é depositar uma camada excepcionalmente fina e uniforme de material, frequentemente um metal, na superfície de uma amostra. Isso é realizado através de um processo físico onde íons de alta energia bombardeiam um material de origem (o alvo), desalojando átomos que então viajam e revestem a amostra (o substrato). Esta técnica é fundamental para preparar amostras não condutoras para análise em um microscópio eletrônico de varredura (SEM) e para fabricar filmes finos em microeletrônica e óptica.

A pulverização catódica é uma técnica de deposição a vácuo que usa um plasma energizado para ejetar fisicamente átomos de um material de origem. Este processo de "jateamento de areia atômico" permite criar filmes altamente uniformes e ultrafinos com controle preciso sobre sua espessura e composição.

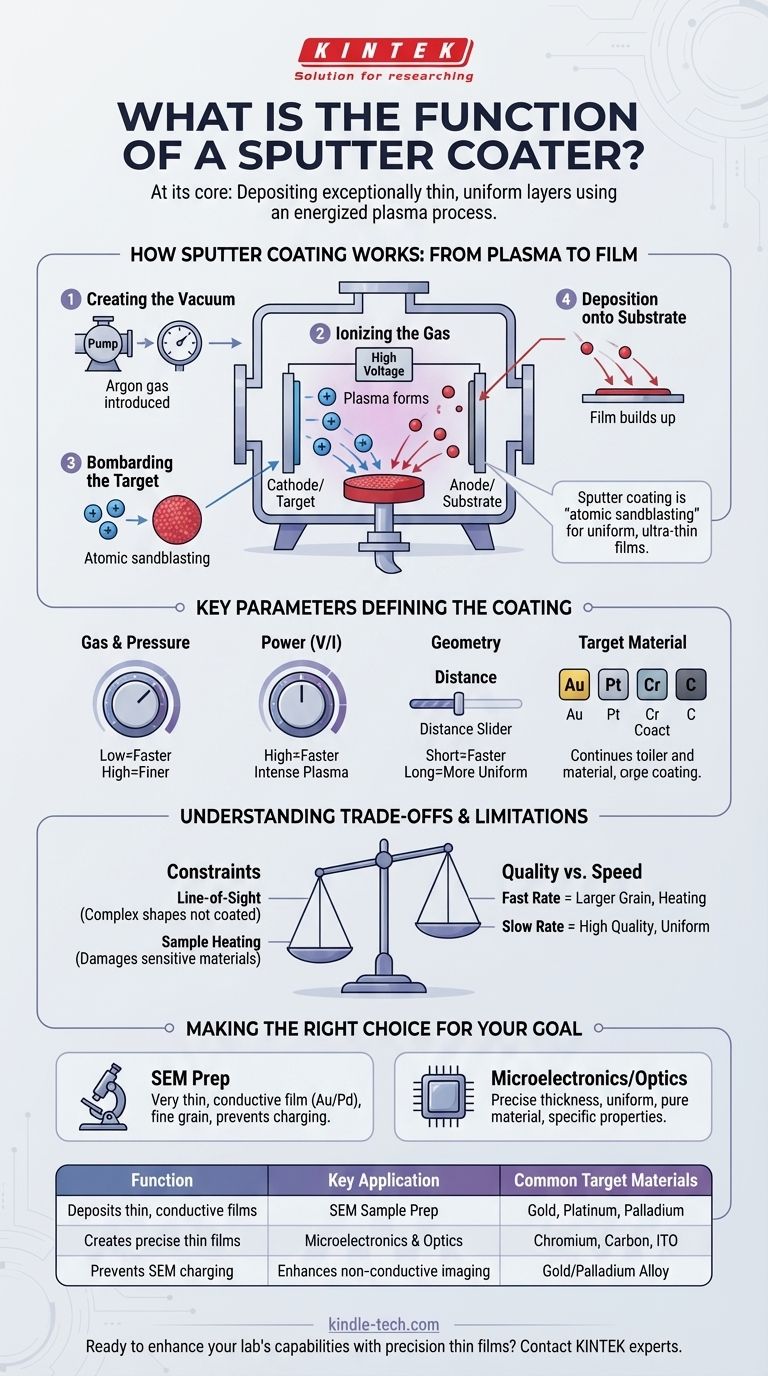

Como Funciona o Revestimento por Pulverização Catódica: Do Plasma ao Filme

O processo ocorre dentro de uma câmara de vácuo e depende de uma sequência de eventos físicos controlados para construir o revestimento átomo por átomo.

Criando o Ambiente de Plasma

Primeiro, a câmara de amostra é bombeada para uma baixa pressão, criando um vácuo. Um gás inerte, mais comumente argônio, é então introduzido na câmara. Este ambiente de gás controlado e de baixa pressão é essencial para as próximas etapas.

Ionizando o Gás

Uma alta voltagem é aplicada entre dois eletrodos: o catodo (que é o material alvo que você deseja depositar, como ouro ou platina) e o anodo (onde a amostra ou substrato é colocado). Este forte campo elétrico energiza o gás argônio, retirando elétrons dos átomos de argônio e criando um plasma — uma mistura brilhante de íons de argônio carregados positivamente e elétrons livres.

Bombardeando o Alvo

Os íons de argônio carregados positivamente são acelerados com força pelo campo elétrico e colidem com o material alvo carregado negativamente. Este bombardeio iônico energético age como um jateador de areia microscópico, desalojando átomos individuais ou pequenos aglomerados de átomos da superfície do alvo. Este processo de ejeção é a própria "pulverização catódica".

Deposição no Substrato

Os átomos ejetados do alvo viajam em linhas retas através da câmara de baixa pressão até atingirem uma superfície. Quando eles pousam em sua amostra, eles se condensam e gradualmente se acumulam para formar um filme fino e contínuo. O resultado é um revestimento altamente uniforme que se adapta à topografia da superfície da amostra.

Os Principais Parâmetros Que Definem Seu Revestimento

A qualidade, espessura e taxa de deposição do filme pulverizado não são acidentais. Elas são diretamente controladas por vários parâmetros chave do processo.

O Papel do Gás e da Pressão

A pressão do gás inerte dentro da câmara é crítica. Uma pressão mais alta leva a mais colisões e um caminho mais lento e menos direto para os átomos pulverizados, o que pode resultar em um filme de granulação mais fina, mas menos denso. Uma pressão mais baixa permite que os átomos viajem mais diretamente, muitas vezes aumentando a taxa de deposição.

O Impacto da Potência (Voltagem e Corrente)

A quantidade de energia elétrica aplicada ao alvo influencia diretamente a taxa de deposição. Uma potência mais alta (maior voltagem ou corrente) cria um plasma mais intenso, levando a um bombardeio iônico mais agressivo e um processo de revestimento mais rápido.

A Importância da Geometria

A distância entre o alvo e sua amostra desempenha um papel significativo. Uma distância mais curta geralmente aumenta a taxa de deposição, mas pode comprometer a uniformidade do revestimento em uma amostra maior.

A Escolha do Material Alvo

O material do próprio alvo dita as propriedades do filme final. Ouro, platina, cromo e carbono são escolhas comuns, cada um selecionado por propriedades específicas como condutividade elétrica, tamanho de grão ou resistência à oxidação.

Compreendendo as Vantagens e Limitações

Embora poderosa, a pulverização catódica não está isenta de restrições. Compreender essas vantagens e limitações é crucial para obter resultados confiáveis e significativos.

É um Processo de Linha de Visada

Os átomos pulverizados viajam em linhas relativamente retas. Isso significa que o processo é de "linha de visada" e não pode revestir efetivamente trincheiras profundas, reentrâncias ou a parte traseira de um objeto complexo. Áreas que não estão diretamente voltadas para o alvo receberão pouco ou nenhum revestimento.

Potencial de Aquecimento da Amostra

O bombardeio de átomos pulverizados e outras partículas energéticas do plasma transfere energia para a amostra, fazendo com que ela aqueça. Isso pode ser um problema significativo para materiais sensíveis ao calor, como espécimes biológicos ou polímeros, potencialmente danificando ou alterando sua estrutura.

Taxa de Deposição vs. Qualidade

Buscar uma taxa de deposição muito rápida aumentando a potência pode ser prejudicial. Pode levar a tamanhos de grão maiores no filme, o que pode obscurecer detalhes finos em uma amostra para imagens SEM. Também pode aumentar o aquecimento da amostra. Uma deposição mais lenta e controlada geralmente produz um filme de maior qualidade e mais uniforme.

Fazendo a Escolha Certa para Seu Objetivo

Sua aplicação determina como você deve abordar o processo de revestimento por pulverização catódica.

- Se seu foco principal é a preparação de amostras SEM: Seu objetivo é um revestimento condutor muito fino (por exemplo, 5-10 nm de ouro/paládio) que evita o carregamento de elétrons sem esconder as características da superfície da amostra. Priorize um filme de granulação fina em vez de velocidade.

- Se seu foco principal é microeletrônica ou filmes ópticos: Seu objetivo é o controle preciso sobre a espessura do filme, uniformidade e pureza do material. Isso requer calibração cuidadosa de todos os parâmetros — potência, pressão e tempo — para criar um filme com propriedades elétricas ou ópticas específicas.

Ao compreender os princípios fundamentais do processo, você ganha a capacidade de controlar precisamente o resultado e gerar filmes finos perfeitamente adequados às suas necessidades analíticas ou de fabricação.

Tabela Resumo:

| Função | Aplicação Chave | Materiais Alvo Comuns |

|---|---|---|

| Deposita filmes condutores finos e uniformes | Preparação de amostras SEM | Ouro, Platina, Paládio |

| Cria filmes finos precisos | Fabricação de microeletrônicos e óptica | Cromo, Carbono, ITO |

| Previne o carregamento da amostra em SEM | Melhora a imagem de amostras não condutoras | Liga de Ouro/Paládio |

Pronto para aprimorar as capacidades do seu laboratório com filmes finos de precisão? A KINTEK é especializada em revestidores por pulverização catódica de alta qualidade e equipamentos de laboratório projetados para atender às exigentes necessidades de laboratórios de pesquisa e industriais. Seja para preparar amostras para análise SEM ou fabricar componentes microeletrônicos avançados, nossas soluções oferecem a uniformidade, controle e confiabilidade que você precisa. Entre em contato com nossos especialistas hoje para encontrar o revestidor por pulverização catódica perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores