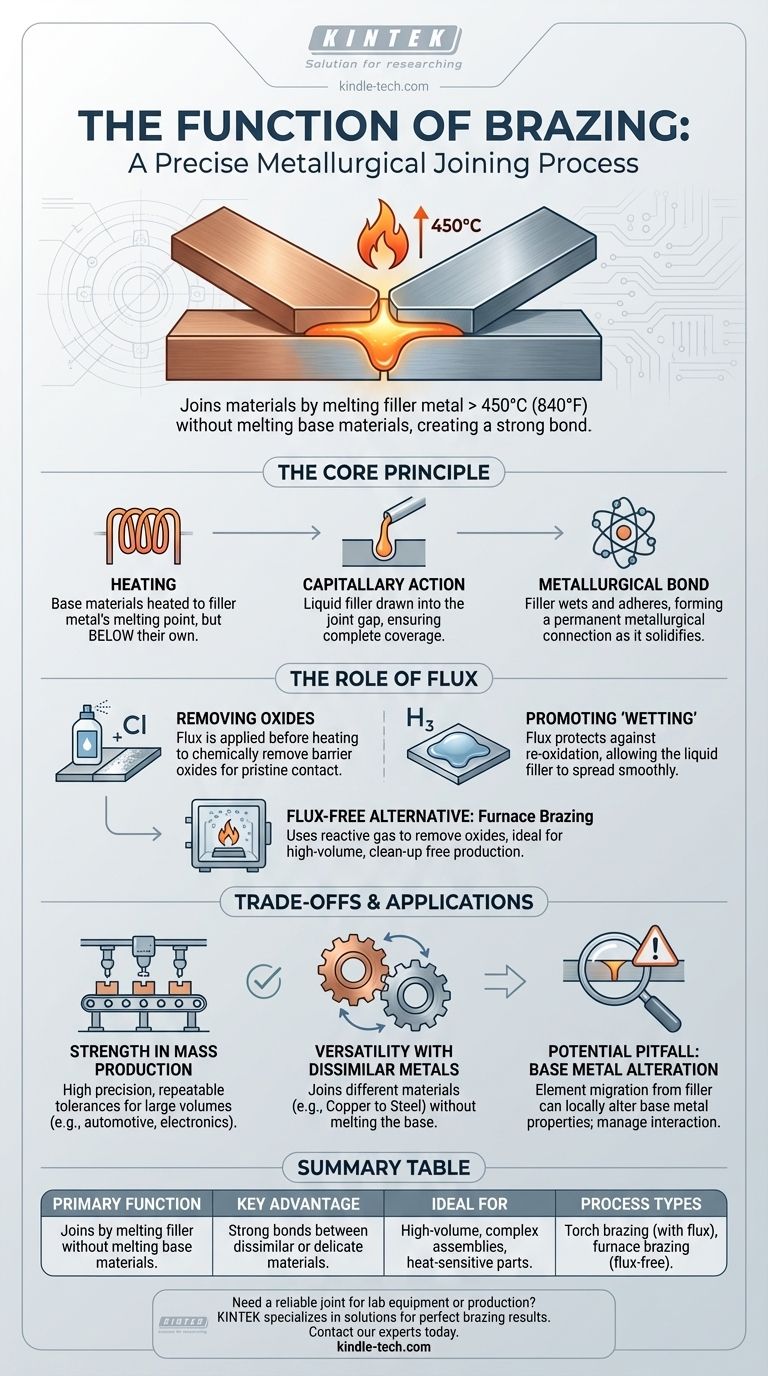

A função principal da brasagem é unir dois ou mais componentes metálicos ou cerâmicos aquecendo-os e derretendo um metal de enchimento que flui para a junta. Ao contrário da soldadura, os materiais de base não são derretidos, permitindo uma ligação forte e limpa entre materiais dissimilares ou peças delicadas. O metal de enchimento deve ter um ponto de fusão acima de 450°C (840°F); processos abaixo desta temperatura são definidos como soldadura a estanho (soldering).

A brasagem não é simplesmente colar metais com uma liga derretida; é um processo de união metalúrgica que cria uma ligação permanente, aproveitando o calor, um metal de enchimento especializado e uma preparação cuidadosa da superfície para formar uma junta que é frequentemente tão forte quanto os próprios materiais de base.

O Princípio Central: Como Funciona a Brasagem

A brasagem depende de uma interação precisa de calor, materiais e química da superfície para criar uma conexão robusta entre as peças. Compreender estes elementos é fundamental para apreciar a sua função.

O Papel da Temperatura

Todo o processo é definido pela temperatura. Os materiais de base são aquecidos a uma temperatura suficientemente alta para derreter o metal de enchimento, mas sempre abaixo do seu próprio ponto de fusão.

Esta distinção é crítica. Ao não derreter os materiais de origem, a brasagem preserva as suas propriedades metalúrgicas originais e evita a distorção térmica e as tensões comuns na soldadura.

O Metal de Enchimento

Um metal de enchimento especializado, ou liga de brasagem, é introduzido na junta aquecida. Como tem um ponto de fusão mais baixo, torna-se líquido enquanto os metais de base permanecem sólidos.

Através de um fenómeno chamado ação capilar, este enchimento líquido é atraído para o espaço estreito entre as peças bem ajustadas, garantindo uma cobertura completa e uma junta sem vazios.

Criação da Ligação Metalúrgica

Assim que o metal de enchimento flui para a junta, começa a interagir com os materiais de base a nível molecular. Ele molha e adere às superfícies, formando uma ligação metalúrgica forte e permanente à medida que arrefece e solidifica.

Em alguns casos, elementos do metal de enchimento podem migrar para o metal de base. Por exemplo, o silício de uma liga de enchimento pode enriquecer a superfície do material de origem, alterando as suas propriedades localmente.

A Função Crítica do Fundente (Flux)

Para uma brasagem bem-sucedida, o metal de enchimento líquido deve fazer contacto direto com o metal de base limpo. Na maioria das aplicações, isto é conseguido através do uso de um agente químico chamado fundente.

Remoção de Óxidos

Quase todos os metais formam uma camada de óxido na sua superfície quando expostos ao ar, e este efeito é acelerado pelo calor. Os óxidos atuam como uma barreira, impedindo que o metal de enchimento se ligue ao material de origem.

O fundente é aplicado à área da junta antes do aquecimento. À medida que a sua temperatura sobe, torna-se ativo, removendo quimicamente estes óxidos e criando uma superfície imaculada pronta para a ligação.

Promoção da "Molhabilidade" (Wetting)

O fundente também protege a superfície de reoxidar durante o processo de aquecimento. Isto permite que o metal de enchimento líquido "molhe" a superfície, o que significa que pode espalhar-se de forma suave e uniforme por toda a junta.

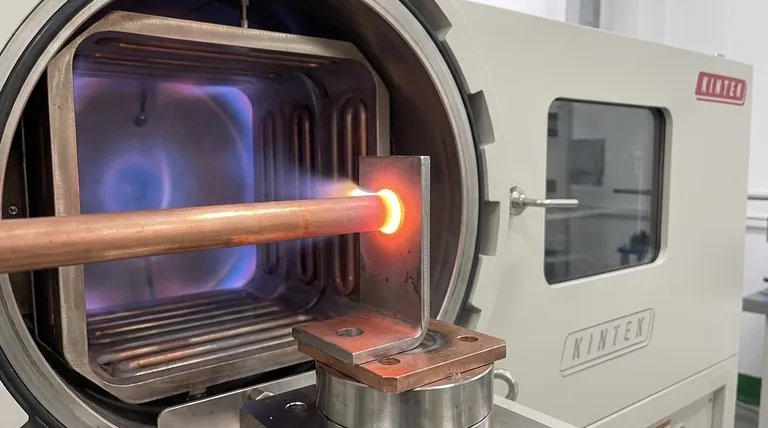

A Alternativa Sem Fundente: Brasagem em Forno

Na brasagem em forno com atmosfera controlada, o papel do fundente é desempenhado pelo próprio ambiente do forno. Uma atmosfera de gás reativo remove os óxidos, tornando-o um processo ideal para produção de alto volume onde a limpeza de resíduos de fundente é indesejável.

Compreender as Trocas e Aplicações

A brasagem é um processo versátil e amplamente utilizado, mas é importante entender onde se destaca e o que deve ser observado.

Força na Produção em Massa

A brasagem automatizada é excecionalmente adequada para a produção em massa. As máquinas podem ser programadas para produzir grandes volumes de peças com alta precisão e tolerâncias repetíveis, tornando-a um método de eleição na indústria automóvel e de eletrónica.

Versatilidade com Diferentes Metais

Como os metais de base não são derretidos, a brasagem é um excelente método para unir materiais dissimilares, como cobre a aço ou alumínio a cobre. Isto seria difícil ou impossível de alcançar com muitas técnicas de soldadura convencionais.

Armadilha Potencial: Alteração do Metal de Base

A interação entre o enchimento e o metal de base deve ser gerida. A migração de elementos, como o silício do enchimento para o material de origem, pode diminuir localmente o ponto de fusão do metal de base. Esta é uma consideração crítica, especialmente ao brasar peças muito finas.

Fazer a Escolha Certa para a Sua Aplicação

A seleção do processo de união correto depende inteiramente dos objetivos do seu projeto. A brasagem oferece um conjunto único de vantagens para desafios específicos.

- Se o seu foco principal é unir materiais dissimilares ou sensíveis ao calor: A brasagem é uma escolha superior porque cria uma ligação forte sem derreter e comprometer os metais de base.

- Se o seu foco principal é produção de alto volume e precisa: A brasagem automatizada fornece a consistência, velocidade e tolerâncias apertadas necessárias para a fabricação em escala.

- Se o seu foco principal é criar juntas limpas em montagens complexas: A brasagem em forno oferece um método sem fundente que garante uma ligação completa mesmo em designs intrincados, sem necessidade de limpeza pós-processo.

Em última análise, a brasagem funciona como um método preciso e fiável para criar juntas fortes e permanentes onde a soldadura é impraticável ou indesejável.

Tabela de Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Função Primária | Une metais/cerâmicas derretendo um metal de enchimento na junta sem derreter os materiais de base. |

| Vantagem Principal | Cria ligações fortes entre materiais dissimilares ou delicados (ex: cobre a aço). |

| Ideal Para | Produção de alto volume, montagens complexas e aplicações sensíveis ao calor. |

| Tipos de Processo | Brasagem com maçarico (com fundente) e brasagem em forno (sem fundente em atmosfera controlada). |

Precisa de uma junta fiável e de alta qualidade para o seu equipamento de laboratório ou linha de produção?

A brasagem é uma solução precisa para unir metais dissimilares e criar montagens complexas com alta resistência e repetibilidade. Na KINTEK, especializamo-nos em fornecer o equipamento de laboratório e os consumíveis necessários para resultados de brasagem perfeitos, quer esteja em I&D ou fabricação.

Contacte os nossos especialistas hoje mesmo para discutir como as nossas soluções podem aprimorar o seu processo de brasagem e melhorar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- O calor Não pode viajar no vácuo Verdadeiro ou falso? Descubra Como o Calor Atravessa o Vazio do Espaço

- Quais são os metais mais comumente usados na zona quente de um forno a vácuo? Descubra a Chave para o Processamento de Alta Pureza

- A que temperatura o molibdénio evapora? Compreendendo seus Limites de Alta Temperatura

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais