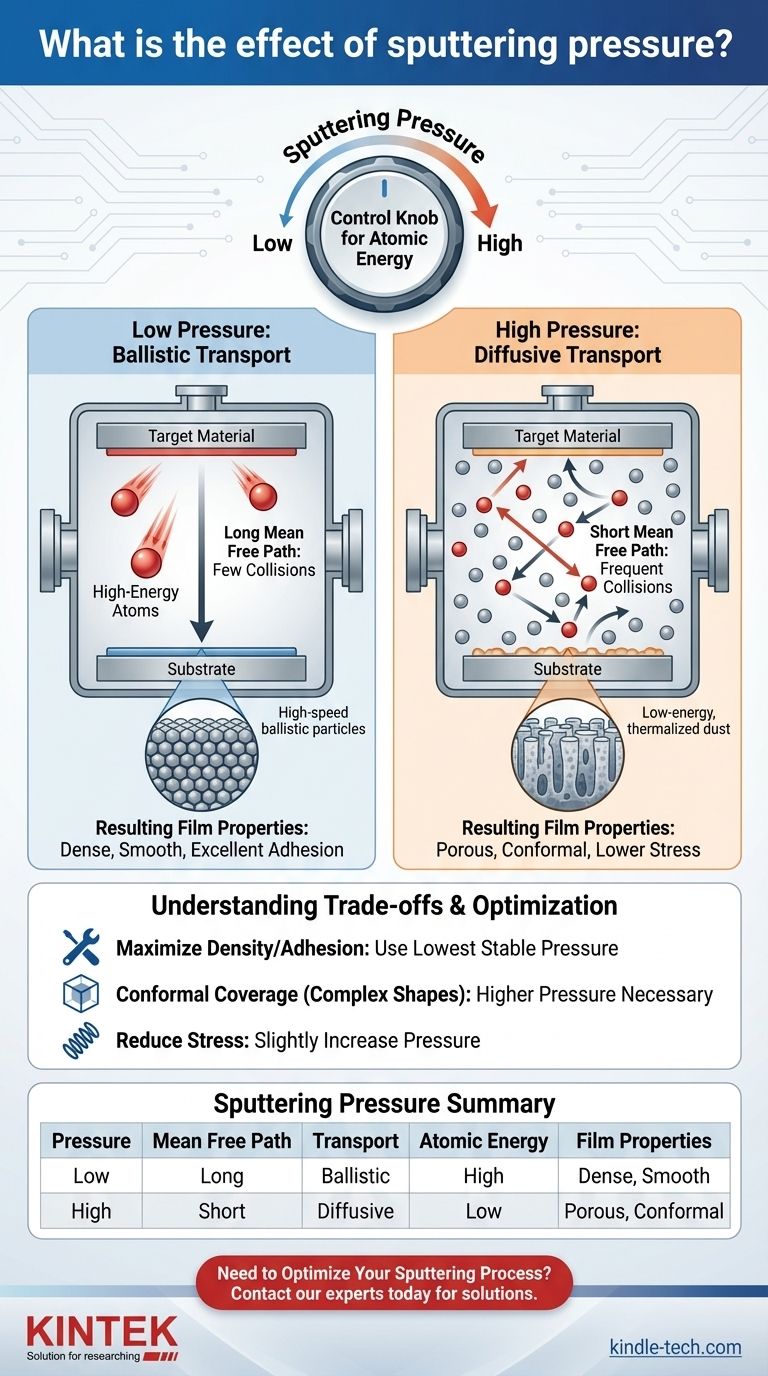

A pressão de pulverização catódica é o parâmetro mais importante para controlar a energia dos átomos à medida que se depositam no seu substrato. Em suma, a pressão do gás na sua câmara de vácuo dita a frequência de colisões entre os átomos pulverizados e os átomos do gás de fundo. Uma pressão mais baixa reduz as colisões, resultando em deposição de alta energia e filmes mais densos, enquanto uma pressão mais alta aumenta as colisões, levando a uma deposição de baixa energia e filmes mais porosos.

O princípio central a ser compreendido é que a pressão de pulverização catódica atua como um botão de controle para a energia atômica. Ao ajustar a pressão, você está decidindo se os átomos chegam ao seu substrato como partículas balísticas de alta velocidade ou como poeira termalizada de baixa energia. Essa escolha determina diretamente a densidade final, adesão, tensão e estrutura do seu filme fino.

A Física da Pressão: Caminho Livre Médio e Colisões

O que é Pressão de Pulverização Catódica?

A pressão de pulverização catódica refere-se à quantidade de gás inerte, tipicamente argônio, mantida dentro da câmara de vácuo durante o processo de deposição.

Não é uma medida da força do plasma, mas sim da densidade de átomos de gás disponíveis para sustentar o plasma e interagir com o material pulverizado.

O Conceito de Caminho Livre Médio

O caminho livre médio é o conceito mais crítico a ser compreendido. Ele define a distância média que uma partícula — neste caso, um átomo pulverizado — pode percorrer antes de colidir com outra partícula, como um átomo de gás argônio.

Pense nisso como o "espaço pessoal" para cada átomo. Mais espaço significa menos interrupções.

Como a Pressão Dita o Caminho Livre Médio

Uma baixa pressão de pulverização catódica significa que há menos átomos de gás na câmara. Isso cria um longo caminho livre médio, permitindo que os átomos pulverizados viajem uma distância significativa sem colisão.

Por outro lado, uma alta pressão de pulverização catódica significa que a câmara está mais cheia de átomos de gás. Isso cria um caminho livre médio muito curto, fazendo com que os átomos pulverizados colidam muitas vezes antes de atingir o substrato.

O Impacto da Baixa Pressão de Pulverização Catódica

Transporte Balístico

Em baixas pressões, o longo caminho livre médio permite que os átomos pulverizados viajem diretamente do alvo para o substrato com poucas ou nenhuma colisão. Isso é chamado de transporte balístico.

Esses átomos retêm uma grande parte da alta energia inicial que receberam quando foram ejetados do material alvo.

Propriedades do Filme Resultante: Denso e Aderente

Quando esses átomos de alta energia atingem o substrato, eles agem como pequenos martelos, compactando-se fisicamente em uma estrutura densa e fortemente ligada.

Esse bombardeio energético desloca átomos fracamente ligados, preenche vazios e promove uma forte ligação com o substrato, resultando em um filme com alta densidade e excelente adesão.

Superfícies Mais Lisas

A alta energia cinética dos átomos que chegam também lhes confere maior mobilidade superficial. Eles podem se mover na superfície do substrato para encontrar as posições mais estáveis e de baixa energia, levando a um filme mais liso e uniforme.

O Impacto da Alta Pressão de Pulverização Catódica

Transporte Difusivo

Em altas pressões, o curto caminho livre médio força os átomos pulverizados a uma série de colisões com o gás de fundo. Esse processo é chamado de transporte difusivo ou "caminhada aleatória".

A cada colisão, o átomo pulverizado perde energia e muda de direção. Ele efetivamente se desloca em direção ao substrato em vez de voar diretamente para ele.

Propriedades do Filme Resultante: Poroso e Menos Estressado

Esses átomos de baixa energia, ou termalizados, chegam ao substrato suavemente, como flocos de neve caindo no chão. Eles têm pouca energia para se rearranjar, levando a uma estrutura de filme mais colunar, menos densa e frequentemente porosa.

Embora muitas vezes menos desejável, essa deposição suave pode ser benéfica para reduzir a tensão compressiva intrínseca que é comum em filmes pulverizados.

Benefícios do Revestimento Conforme

A chegada aleatória e multidirecional de átomos termalizados pode ser uma vantagem significativa ao revestir formas complexas e tridimensionais.

Como os átomos chegam de muitos ângulos, um processo de alta pressão pode produzir um revestimento mais conforme que cobre as paredes laterais e os degraus de forma mais uniforme do que um processo de baixa pressão com linha de visão.

Compreendendo as Compensações

Por que Não Usar Sempre a Menor Pressão?

Embora a baixa pressão geralmente produza filmes da mais alta qualidade, existem limites. Se a pressão for muito baixa, pode ser difícil acender ou sustentar um plasma estável, levando a um processo instável.

Além disso, a alta energia associada à deposição de baixa pressão pode criar uma tensão compressiva muito alta em alguns materiais, o que pode fazer com que o filme descasque ou rache.

Alta Pressão para Geometrias Complexas

A principal razão para usar deliberadamente uma pressão mais alta é para cobertura conforme. Se você precisa revestir o interior de uma trincheira ou uma superfície não plana, o transporte difusivo em alta pressão é essencial. A desvantagem é um filme menos denso.

Pressão vs. Plasma e Ionização

A pressão de pulverização catódica também influencia o próprio plasma. Pressões mais altas geralmente levam a um plasma mais denso, mas reduzem a energia dos íons que bombardeiam o alvo. Isso cria uma interação complexa que afeta a taxa de deposição geral e a estabilidade do processo.

Otimizando a Pressão para o Seu Objetivo

Ao compreender a ligação direta entre pressão, energia atômica e estrutura do filme, você pode selecionar as condições certas para sua aplicação específica.

- Se o seu foco principal é a máxima densidade, adesão e suavidade do filme: Use a menor pressão de processo que permita um plasma estável.

- Se o seu foco principal é revestir uma superfície 3D complexa uniformemente: Uma pressão mais alta provavelmente é necessária para promover o transporte difusivo e alcançar uma cobertura conforme.

- Se o seu foco principal é reduzir a alta tensão compressiva do filme: Experimente aumentar ligeiramente a pressão para diminuir a energia dos átomos depositados.

Ao dominar a pressão como uma ferramenta para controlar a energia atômica, você pode projetar precisamente as propriedades de seus filmes finos para atender a qualquer requisito.

Tabela Resumo:

| Pressão de Pulverização Catódica | Caminho Livre Médio | Tipo de Transporte | Energia Atômica | Propriedades do Filme Resultante |

|---|---|---|---|---|

| Baixa Pressão | Longo | Balístico | Alta | Denso, liso, excelente adesão |

| Alta Pressão | Curto | Difusivo | Baixa (Termalizado) | Poroso, conforme, menor tensão |

Precisa Otimizar Seu Processo de Pulverização Catódica?

Dominar a pressão de pulverização catódica é fundamental para alcançar as propriedades de filme precisas que sua pesquisa ou produção exige. Seja você precisa de revestimentos de alta densidade para desempenho superior ou filmes conformes para estruturas 3D complexas, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudar.

Somos especializados em fornecer soluções para deposição de filmes finos em laboratório, oferecendo as ferramentas e consumíveis certos para controlar cada parâmetro perfeitamente.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a projetar os filmes finos perfeitos para sua aplicação específica.

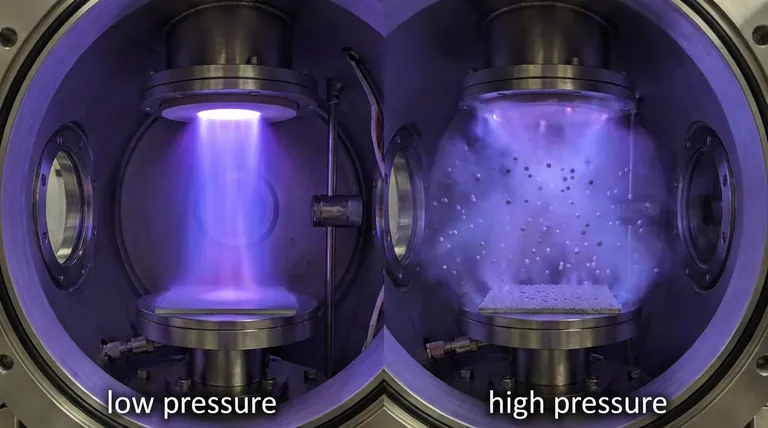

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Por que os recipientes de aço inoxidável são usados para modificação de fusão de lítio? Garanta pureza e resistência à corrosão

- A biomassa pode ser convertida em combustível? Desbloqueie a Energia Renovável da Matéria Orgânica

- O que é o processo de sinterização em um alto-forno? Transformando Finos de Minério de Ferro em Matéria-Prima de Alto Desempenho

- O que faz o equipamento de brasagem? Cria juntas metálicas fortes e permanentes com precisão

- Quais são os efeitos do tratamento térmico e da temperatura nas propriedades dos metais? Domine a Dureza, a Tenacidade e Mais

- Quais são as desvantagens da biomassa para o meio ambiente? Desmistificando o Mito 'Verde'

- O que é um alvo (target) em um processo de sputtering? A Fonte do Seu Revestimento de Filme Fino

- Qual é a regra número 1 da soldagem? Domine o Calor para Conexões Fortes e Confiáveis