Em qualquer processo de pulverização catódica, a pressão do gás de fundo é um parâmetro crítico que controla diretamente a qualidade do revestimento final. A redução da pressão do processo geralmente produz um filme fino mais denso, mais liso e mais aderente. Isso ocorre porque há menos moléculas de gás presentes para interferir com os átomos pulverizados enquanto eles viajam do alvo fonte para o substrato, permitindo que cheguem com maior energia cinética.

O princípio central a ser compreendido é que a pressão da câmara dita a energia dos átomos que chegam ao seu substrato. Pressão mais baixa permite um processo de deposição de alta energia que cria qualidade de filme superior, enquanto pressão mais alta resulta em um processo de baixa energia que pode levar a estruturas mais porosas.

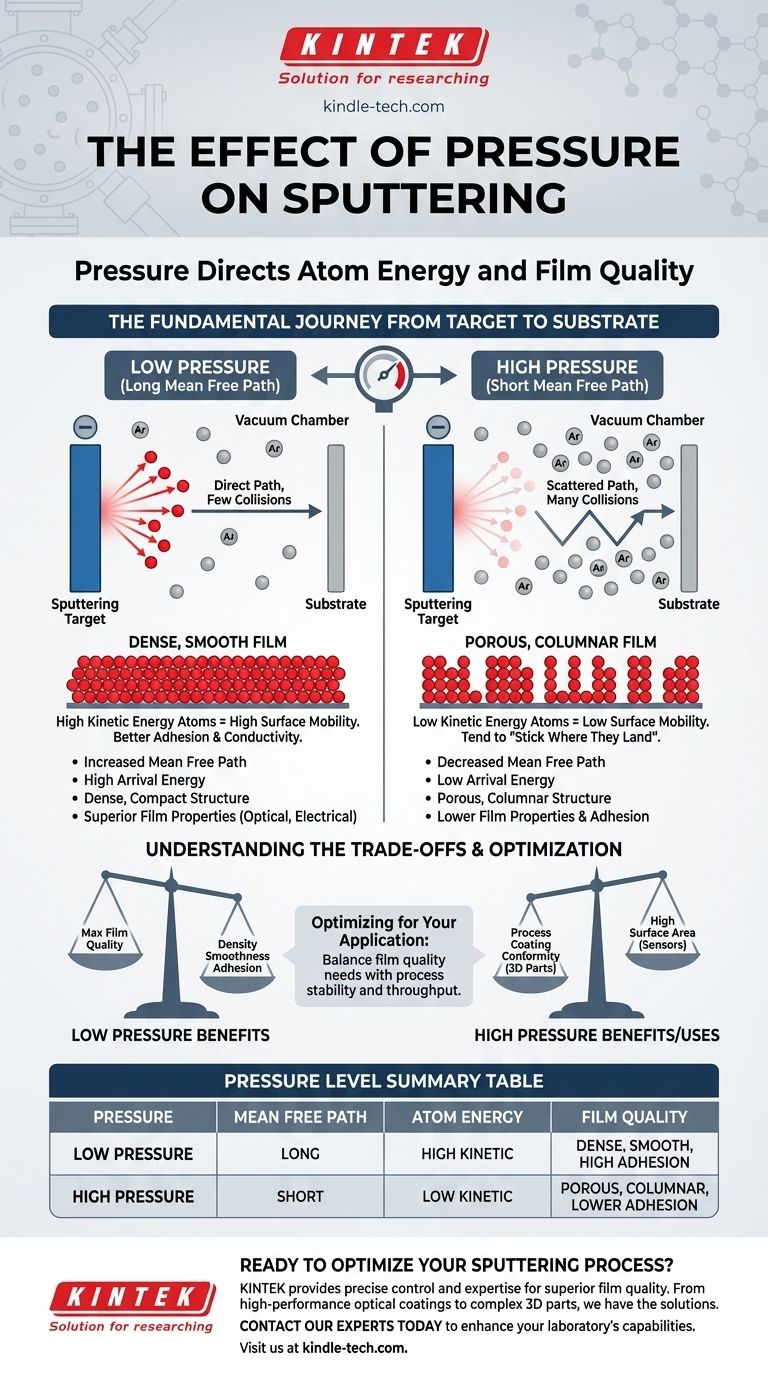

O Papel Fundamental da Pressão na Pulverização Catódica

A pulverização catódica envolve a criação de um plasma a partir de um gás inerte, tipicamente Argônio. Íons de Argônio carregados positivamente são acelerados contra um alvo carregado negativamente, atingindo-o com força suficiente para ejetar, ou "pulverizar", átomos do material do alvo. Esses átomos ejetados viajam então através da câmara de vácuo para revestir seu substrato.

A Jornada do Alvo ao Substrato

Assim que um átomo é pulverizado do alvo, ele inicia uma jornada através do gás de fundo em direção ao substrato. Este não é um vácuo vazio; está cheio com os átomos de Argônio que sustentam o plasma.

O caminho do átomo pulverizado é, portanto, obstruído por colisões potenciais com esses átomos de gás. Cada colisão pode alterar a trajetória do átomo e, mais importante, reduzir sua energia cinética.

Introduzindo o Caminho Livre Médio

O caminho livre médio é o conceito mais importante para entender o efeito da pressão. Ele representa a distância média que uma partícula — neste caso, um átomo pulverizado — pode percorrer antes de colidir com outra partícula.

Como a Pressão Controla o Caminho Livre Médio

O caminho livre médio é inversamente proporcional à pressão.

Em baixa pressão, há menos átomos de gás na câmara. Isso aumenta significativamente o caminho livre médio, permitindo que os átomos pulverizados viajem diretamente para o substrato com poucas ou nenhuma colisão.

Em alta pressão, a densidade de átomos de gás aumenta. Isso encurta o caminho livre médio, tornando quase certo que um átomo pulverizado sofrerá múltiplas colisões a caminho do substrato.

A Consequência das Mudanças de Pressão na Qualidade do Filme

A energia dos átomos na chegada à superfície do substrato é o que, em última análise, determina a microestrutura e as propriedades físicas do filme.

O Impacto da Pulverização Catódica a Baixa Pressão

Quando os átomos pulverizados chegam com alta energia cinética (resultado de condições de baixa pressão), eles têm mobilidade superficial significativa. Isso lhes permite se mover, encontrar sítios energeticamente favoráveis e preencher vazios microscópicos.

O resultado é uma estrutura de filme mais densa e compacta. Essa densidade geralmente leva a um desempenho superior, incluindo maior refletividade, menor resistividade elétrica e adesão muito melhor ao substrato.

O Impacto da Pulverização Catódica a Alta Pressão

Quando os átomos pulverizados chegam com baixa energia cinética após muitas colisões (resultado de condições de alta pressão), eles têm pouca mobilidade superficial. Eles tendem a "ficar onde caem".

Isso leva a uma estrutura de filme mais porosa e menos densa. Os átomos se organizam em grãos colunares com vazios entre eles, o que pode degradar as propriedades mecânicas e elétricas do filme e enfraquecer sua adesão.

Compreendendo as Compensações (Trade-offs)

Embora a baixa pressão geralmente produza filmes de maior qualidade, nem sempre é a escolha ideal para todos os processos. Existem limitações práticas a serem consideradas.

O Desafio do Plasma de Baixa Pressão

Manter um plasma estável torna-se mais difícil à medida que a pressão diminui. Com menos átomos de gás disponíveis para serem ionizados, o plasma pode se tornar instável ou se extinguir completamente, o que pode interromper o processo de deposição.

Além disso, as taxas de deposição às vezes podem diminuir em pressões extremamente baixas, pois a eficiência da pulverização pode estar ligada à corrente de íons bombardeando o alvo.

O Nicho para a Pulverização Catódica a Alta Pressão

Embora muitas vezes indesejável, uma estrutura de filme poroso criada a alta pressão pode ser útil para aplicações específicas. Estas incluem componentes que requerem uma grande área de superfície, como certos tipos de sensores químicos ou catalisadores.

Pressão mais alta também cria mais espalhamento, o que pode ser vantajoso para revestir peças complexas e tridimensionais que não estão em linha de visão direta do alvo.

Otimizando a Pressão para Sua Aplicação

Escolher a pressão correta requer equilibrar a necessidade de qualidade do filme com as praticidades do processo de deposição.

- Se seu foco principal são filmes ópticos ou eletrônicos de alto desempenho: Você deve operar na pressão de processo estável mais baixa para maximizar a densidade, suavidade e adesão do filme.

- Se seu foco principal é revestir formas complexas e não planas: Uma pressão ligeiramente mais alta pode melhorar a conformidade do revestimento ao espalhar o material pulverizado de forma mais uniforme.

- Se seu foco principal é a estabilidade do processo e o rendimento (throughput): Você deve encontrar o "ponto ideal" onde a pressão é baixa o suficiente para uma boa qualidade de filme, mas alta o suficiente para manter uma descarga de plasma estável e de alta taxa.

Em última análise, a pressão é a alavanca mais poderosa que você pode acionar para projetar a microestrutura e o desempenho do seu filme fino pulverizado.

Tabela Resumo:

| Nível de Pressão | Caminho Livre Médio | Energia de Chegada do Átomo | Qualidade do Filme Resultante |

|---|---|---|---|

| Baixa Pressão | Longo | Alta Energia Cinética | Densa, Lisa, Alta Adesão |

| Alta Pressão | Curto | Baixa Energia Cinética | Porosa, Colunar, Adesão Menor |

Pronto para otimizar seu processo de pulverização catódica para qualidade de filme superior? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo o controle preciso e a experiência necessários para alcançar o equilíbrio de pressão perfeito para sua aplicação específica. Se você está desenvolvendo revestimentos ópticos de alto desempenho ou precisa revestir peças 3D complexas, nossas soluções garantem densidade, adesão e desempenho ótimos do filme. Contate nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro