Na pulverização catódica, a pressão do processo é a principal alavanca para controlar a qualidade do filme. Ela governa diretamente a energia das partículas pulverizadas enquanto elas viajam do alvo para o substrato. Essa energia, por sua vez, dita propriedades críticas do filme, como densidade, adesão, suavidade e tensão interna.

O princípio central a ser entendido é que a pressão de pulverização catódica controla uma troca crítica. A redução da pressão aumenta a energia dos átomos pulverizados — o que geralmente melhora a densidade e a adesão do filme — mas reduzi-la demais pode desestabilizar o plasma e introduzir defeitos.

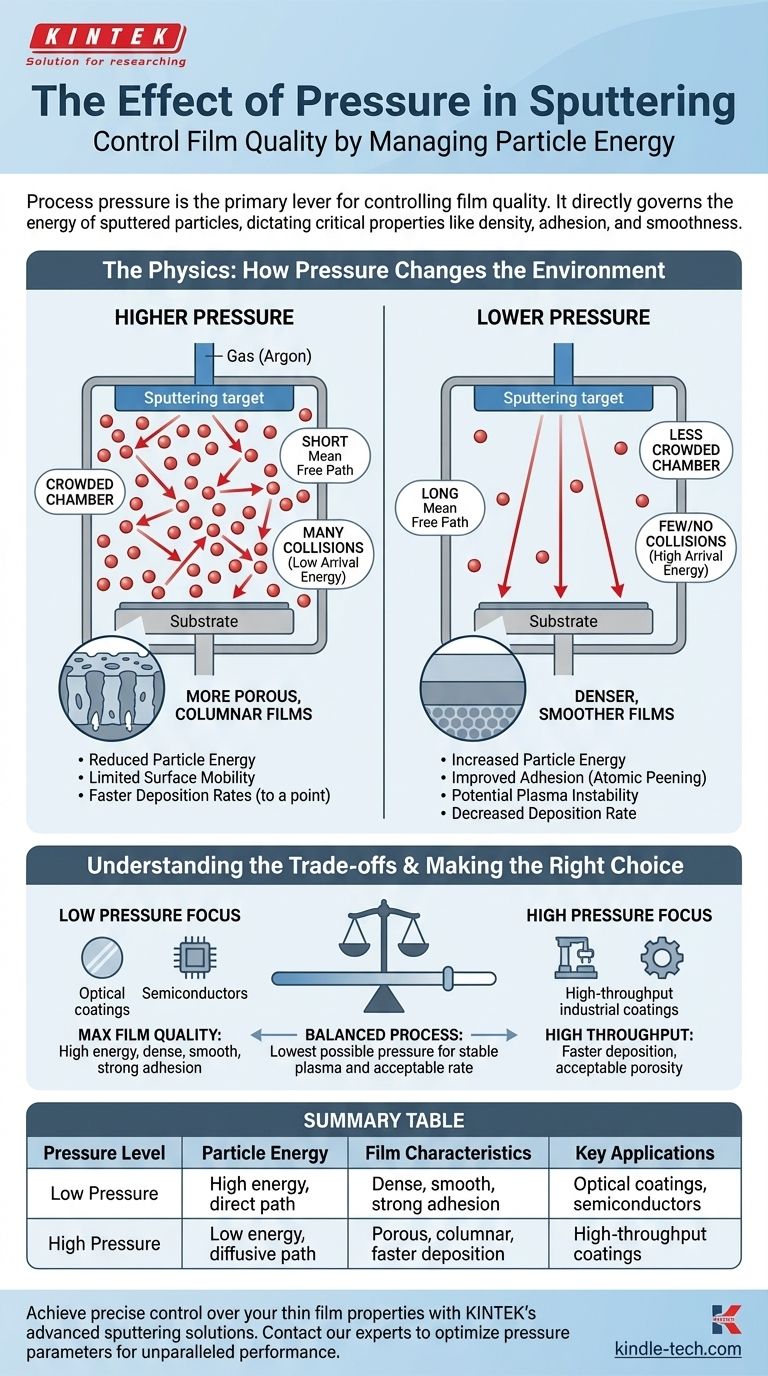

A Física: Como a Pressão Altera o Ambiente de Pulverização Catódica

Para entender os efeitos, devemos primeiro observar o ambiente dentro da câmara. A chave é entender quantos átomos de gás (tipicamente Argônio) existem entre o alvo de pulverização catódica e o substrato.

Definindo o Caminho Livre Médio

O caminho livre médio é a distância média que uma partícula pode percorrer antes de colidir com outra partícula.

Em pressão alta, a câmara está lotada de átomos de gás. O caminho livre médio é muito curto, o que significa que um átomo pulverizado colidirá muitas vezes a caminho do substrato.

Em pressão baixa, a câmara está muito menos lotada. O caminho livre médio é longo, e um átomo pulverizado pode sofrer poucas ou nenhuma colisão antes de chegar.

Energia é Tudo

Cada colisão entre um átomo pulverizado e um átomo de gás faz com que o átomo pulverizado perca energia cinética e mude sua direção.

Portanto, a pressão do processo é o seu botão de controle para a energia final de chegada dos átomos que constroem seu filme fino.

O Impacto da Pressão de Pulverização Catódica Mais Baixa

A redução da pressão do gás de trabalho é frequentemente feita para criar filmes de maior qualidade para aplicações exigentes.

Energia de Partículas Aumentada

Com um caminho livre médio mais longo, os átomos pulverizados retêm a maior parte de sua alta energia inicial. Eles chegam ao substrato como projéteis energéticos, viajando em um caminho mais direto e de linha de visão.

Filmes Mais Densos e Mais Lisos

Esses átomos de alta energia têm mobilidade suficiente na superfície do substrato para se moverem, encontrarem os sítios de rede mais estáveis e preencherem vazios microscópicos. Esse processo, conhecido como peening atômico, resulta em uma estrutura de filme mais densa, menos porosa e mais lisa.

Adesão Melhorada

A alta energia cinética ajuda os átomos que chegam a se implantarem ligeiramente na superfície do substrato, criando uma ligação interfacial mais forte e melhorando significativamente a adesão do filme.

Entendendo as Trocas: Os Perigos da Pressão Baixa

Embora a pressão baixa ofereça benefícios significativos, forçá-la demais cria um conjunto diferente de problemas. Sempre há uma janela ideal para qualquer processo específico.

Instabilidade do Plasma

A pulverização catódica requer um plasma estável (descarga luminosa) para funcionar. Se a pressão for muito baixa, não haverá átomos de gás suficientes para sustentar o plasma de forma confiável, fazendo com que ele se torne instável ou se extinga completamente.

Formação de Defeitos

Um mecanismo de deposição instável ou não ideal em pressões muito baixas pode levar a um crescimento deficiente do filme. Isso pode se manifestar como uma diminuição na densidade do filme e na formação de defeitos cristalinos, como "defeitos em agulha".

Taxa de Deposição Diminuída

Embora a qualidade possa ser maior, a pressão mais baixa geralmente significa que menos íons de argônio estão disponíveis para bombardear o alvo, o que pode reduzir a taxa geral de pulverização catódica e aumentar o tempo do processo.

O Impacto da Pressão de Pulverização Catódica Mais Alta

Inversamente, operar em uma pressão mais alta cria um filme muito diferente.

Energia de Partículas Reduzida

Devido ao caminho livre médio curto, os átomos pulverizados sofrem inúmeras colisões. Eles chegam ao substrato com pouca energia, difundindo-se através do gás em vez de viajar diretamente.

Filmes Mais Porosos e Colunares

Átomos de baixa energia têm mobilidade superficial limitada. Eles tendem a "grudar onde caem", levando a um filme mais poroso com uma estrutura de grão colunar distinta e menor densidade.

Taxas de Deposição Mais Altas (até certo ponto)

Uma pressão mais alta pode aumentar a densidade do plasma, levando a um fluxo maior de íons bombardeando o alvo e, consequentemente, a uma taxa de deposição mais rápida. Esta é frequentemente uma troca necessária para aplicações de alto rendimento.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a pressão correta não se trata de encontrar um único valor "melhor", mas de adequar o parâmetro ao seu objetivo específico.

- Se o seu foco principal for a qualidade máxima do filme (por exemplo, para revestimentos ópticos ou semicondutores): Comece com uma pressão de processo mais baixa para maximizar a energia das partículas, criando filmes densos, lisos e bem aderidos.

- Se o seu foco principal for alto rendimento e velocidade: Uma pressão moderadamente mais alta pode aumentar a taxa de deposição, mas você deve aceitar uma provável redução na densidade e no desempenho do filme.

- Se o seu foco principal for um processo equilibrado e estável: O objetivo é encontrar a pressão mais baixa possível que mantenha um plasma estável e forneça uma taxa de deposição aceitável para suas necessidades.

Em última análise, dominar a pressão é controlar precisamente a energia das partículas para alcançar as características de filme desejadas.

Tabela de Resumo:

| Nível de Pressão | Energia da Partícula | Características do Filme | Aplicações Principais |

|---|---|---|---|

| Pressão Baixa | Alta energia, caminho direto | Denso, liso, forte adesão | Revestimentos ópticos, semicondutores |

| Pressão Alta | Baixa energia, caminho difuso | Poroso, colunar, deposição mais rápida | Revestimentos de alto rendimento |

Obtenha controle preciso sobre as propriedades do seu filme fino com as soluções avançadas de pulverização catódica da KINTEK. Nossos equipamentos de laboratório e consumíveis são projetados para ajudá-lo a otimizar os parâmetros de pressão para densidade, adesão e desempenho de filme incomparáveis. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de deposição do seu laboratório e aprimorar seus resultados de pesquisa.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Conjunto de Barco de Evaporação Cerâmica Cadinho de Alumina para Uso Laboratorial

As pessoas também perguntam

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura