Em resumo, a frequência é o principal controle para determinar a profundidade da camada temperada na têmpera por indução. Uma frequência mais alta concentra o efeito de aquecimento na superfície da peça, criando uma camada dura e superficial. Inversamente, uma frequência mais baixa permite que o efeito de aquecimento penetre mais profundamente no material, resultando em uma camada muito mais profunda ou até mesmo têmpera total.

O princípio central a ser compreendido é o "efeito pelicular" (skin effect). A frequência da corrente alternada dita quão profundamente a corrente elétrica induzida — e, portanto, o calor — penetra na peça de trabalho. Isso torna a frequência a variável mais crítica para controlar a profundidade final da camada temperada do seu componente.

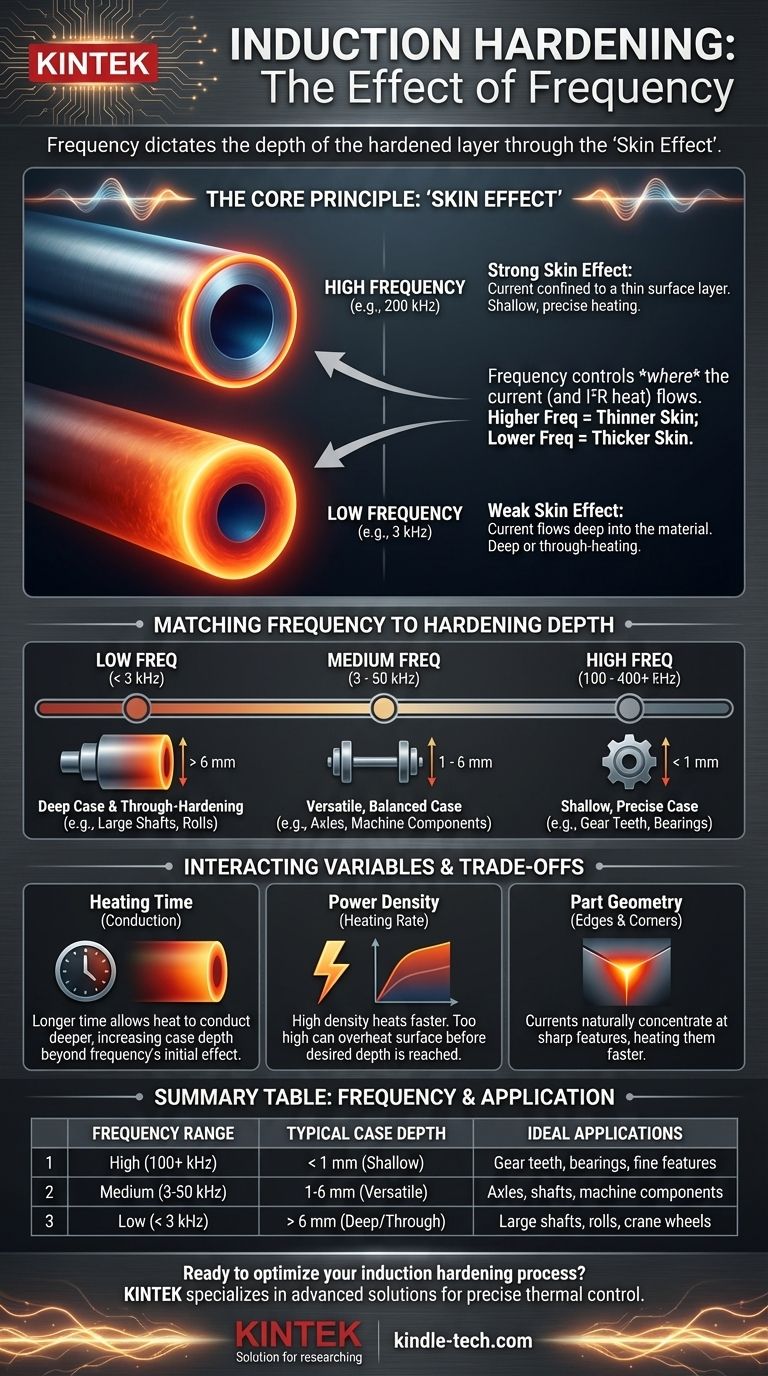

O Princípio Central: Entendendo o "Efeito Pelicular"

Para entender a têmpera por indução, você deve primeiro entender a física de como a corrente alternada se comporta em um condutor. Isso é regido por um fenômeno conhecido como efeito pelicular.

O que é o Efeito Pelicular?

Quando uma corrente alternada (CA) flui através de um condutor, ela não utiliza toda a seção transversal de maneira uniforme. A densidade da corrente é maior na superfície e diminui exponencialmente em direção ao centro.

Essencialmente, a CA "adere" à superfície, ou "pele", do material. O calor gerado por essa corrente é, portanto, também concentrado na superfície.

Como a Frequência Controla o Efeito Pelicular

A espessura desta pele condutora de corrente é controlada diretamente pela frequência da CA. A relação é inversa.

Frequências altas (por exemplo, 200 kHz) causam um efeito pelicular muito forte, forçando a corrente a uma camada extremamente fina. Frequências baixas (por exemplo, 3 kHz) resultam em um efeito pelicular fraco, permitindo que a corrente flua muito mais profundamente na peça.

Da Corrente ao Calor

A têmpera por indução gera calor através da resistência elétrica (perdas I²R). Como a frequência determina onde a corrente flui, ela também determina onde o calor é gerado inicialmente.

Isso lhe dá controle direto e previsível sobre a profundidade da camada que atinge a temperatura de transformação crítica necessária para a têmpera.

Correspondendo a Frequência à Profundidade de Têmpera

A seleção de uma frequência operacional não é arbitrária; é uma escolha de engenharia deliberada baseada no resultado metalúrgico desejado para uma peça específica.

Frequências Altas (100 kHz - 400 kHz+) para Camadas Superficiais

Frequências altas são usadas quando você precisa de uma superfície muito dura e fina resistente ao desgaste, mantendo um núcleo macio e dúctil. O aquecimento é rápido e altamente localizado.

Isso é ideal para peças pequenas ou peças com recursos finos, como dentes de engrenagem, lâminas de serra, roscas e rolamentos, onde a profundidade de camada necessária é frequentemente inferior a 1 mm.

Frequências Médias (3 kHz - 50 kHz) para Versatilidade

Esta é a faixa mais comum para uma ampla variedade de componentes. Ela fornece um bom equilíbrio, criando profundidades de camada tipicamente variando de 1 mm a 6 mm.

Frequências médias são a base para a têmpera de eixos, eixos e muitos outros componentes de máquinas que exigem uma camada temperada substancial tanto para resistência ao desgaste quanto para resistência à fadiga.

Frequências Baixas (< 3 kHz) para Camadas Profundas e Têmpera Total

Quando um componente deve suportar cargas de torção ou flexão extremas, é necessária uma camada muito profunda. Frequências baixas empurram o efeito de aquecimento profundamente no núcleo do material.

Esta faixa é usada para peças grandes de seção pesada, como eixos de grande diâmetro, rodas de guindaste ou rolos. Em alguns casos, o objetivo é aquecer toda a seção transversal para têmpera total.

Entendendo as Compensações e Variáveis Interativas

A frequência é o fator mais importante para a profundidade da camada, mas não funciona isoladamente. Outros parâmetros do processo interagem com ela e devem ser gerenciados para um resultado bem-sucedido.

Frequência vs. Tempo de Aquecimento

Embora uma frequência alta gere calor em uma camada fina, um tempo de aquecimento longo permitirá que esse calor conduza mais profundamente para a peça por condução térmica.

Isso significa que você pode obter uma camada ligeiramente mais profunda com uma frequência mais alta simplesmente aumentando o tempo de aquecimento. No entanto, usar a frequência correta para a profundidade alvo é sempre mais eficiente e proporciona melhor controle do processo.

O Impacto da Densidade de Potência

A densidade de potência (a quantidade de potência aplicada por unidade de área de superfície) controla a taxa de aquecimento. Alta densidade de potência leva a um aquecimento muito rápido.

O aquecimento rápido pode refinar a estrutura de grão do aço, melhorando a tenacidade. No entanto, se a potência for muito alta para a frequência escolhida, você corre o risco de superaquecer ou até mesmo derreter a superfície antes que a profundidade desejada seja alcançada.

Considerações para a Geometria da Peça

As correntes induzidas se concentrarão naturalmente em cantos vivos, bordas ou pequenos raios. Essas áreas sempre aquecerão muito mais rápido do que superfícies planas.

Usar uma frequência muito alta em uma peça com características afiadas pode fazer com que essas áreas superaqueçam e rachem antes que o corpo principal da peça atinja a temperatura correta. Uma frequência mais baixa pode, às vezes, proporcionar um aquecimento mais uniforme em geometrias complexas.

Como Selecionar a Frequência Certa para Sua Aplicação

Escolher a frequência correta é uma etapa crítica no projeto de um processo de têmpera por indução robusto e repetível. Sua decisão deve ser guiada pela geometria da peça e seus requisitos finais de serviço.

- Se seu foco principal for uma camada superficial muito dura e fina (< 1 mm) para resistência ao desgaste: Use uma frequência alta (100 kHz+) para controlar com precisão uma camada superficial rasa e localizada.

- Se seu foco principal for uma camada de profundidade moderada de propósito geral (1-6 mm) para resistência e vida útil à fadiga: Uma frequência média (3-50 kHz) oferece o melhor equilíbrio entre controle de profundidade e eficiência.

- Se seu foco principal for têmpera estrutural profunda (> 6 mm) ou têmpera total de peças grandes: Uma frequência baixa (< 3 kHz) é necessária para conduzir o calor profundamente no núcleo do material.

Ao dominar a relação entre frequência e penetração de calor, você ganha controle preciso sobre o desempenho final de seus componentes temperados.

Tabela Resumo:

| Faixa de Frequência | Profundidade de Camada Típica | Aplicações Ideais |

|---|---|---|

| Alta (100+ kHz) | < 1 mm (Superficial) | Dentes de engrenagem, rolamentos, recursos finos |

| Média (3-50 kHz) | 1-6 mm (Versátil) | Eixos, eixos, componentes de máquinas |

| Baixa (< 3 kHz) | > 6 mm (Profunda/Total) | Eixos grandes, rolos, rodas de guindaste |

Pronto para otimizar seu processo de têmpera por indução? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processamento térmico preciso. Se você está trabalhando em componentes pequenos que requerem camadas superficiais ou peças grandes que necessitam de têmpera profunda, nossas soluções garantem controle superior e repetibilidade. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório e alcançar seus objetivos específicos de têmpera.

Guia Visual

Produtos relacionados

- Máquina Automática de Prensagem a Quente de Laboratório

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Instrumento de peneiramento eletromagnético tridimensional

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Para que serve uma prensa hidráulica de chão? Uma Ferramenta Versátil para Aplicações Industriais e Laboratoriais

- Como a pressão é gerada e aplicada numa prensa quente? Domine Sistemas Hidráulicos e Pneumáticos de Alta Intensidade

- Por que uma prensa a quente de precisão de laboratório é necessária para processar membranas de eletrólito de estado sólido compósito de alto desempenho?

- Quais são as vantagens de usar uma prensa quente para Li7P2S8I0.5Cl0.5? Aumente a Condutividade com Densificação de Precisão

- Como uma prensa quente de laboratório melhora a estrutura microscópica dos cátodos compósitos de polímero-cerâmica?