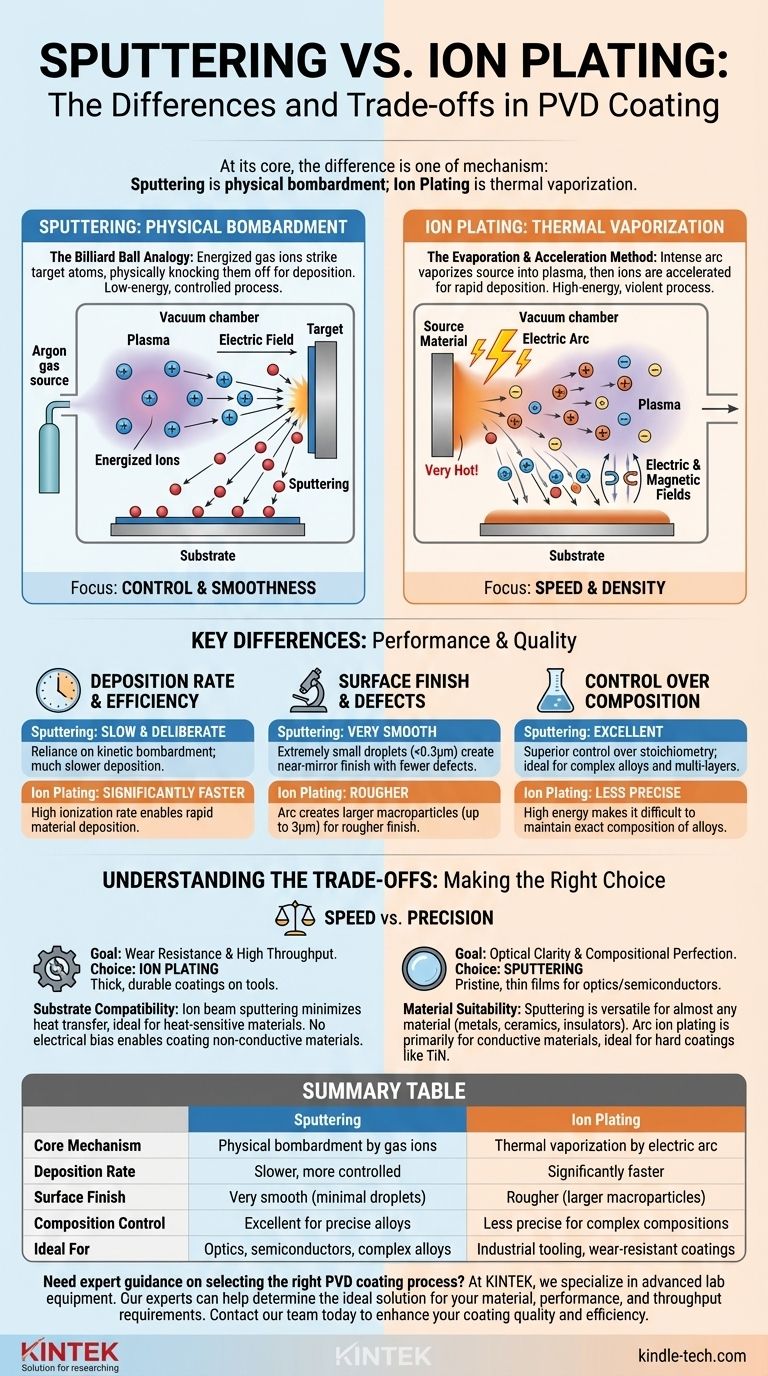

Em sua essência, a diferença é de mecanismo: a pulverização catódica é um processo de bombardeio físico, enquanto o revestimento iônico é um processo de vaporização térmica. A pulverização catódica usa íons de gás energizados para desalojar fisicamente átomos de um material alvo, que então se depositam em um substrato. Em contraste, o revestimento iônico tipicamente usa um arco elétrico intenso para vaporizar o material de origem em um plasma de íons que são então acelerados em direção ao substrato.

Escolher entre pulverização catódica e revestimento iônico é uma clássica troca de engenharia entre a qualidade do revestimento e a velocidade de deposição. A pulverização catódica oferece controle superior, suavidade e precisão composicional ao custo da velocidade, enquanto o revestimento iônico fornece revestimentos rápidos e densos, mas geralmente com um acabamento de superfície mais áspero.

Compreendendo os Mecanismos Centrais

Para selecionar o processo certo, é fundamental entender como cada um funciona. Embora ambos sejam formas de Deposição Física de Vapor (PVD), seus métodos para gerar vapor são fundamentalmente diferentes e levam a resultados distintos.

Como Funciona a Pulverização Catódica: Uma Analogia de Bola de Bilhar

A pulverização catódica opera criando um plasma, tipicamente de um gás inerte como o argônio. Um campo elétrico acelera esses íons de gás, fazendo com que colidam com um material de origem sólido chamado alvo.

Pense nisso como um jogo de bilhar em escala molecular. O íon de argônio é a bola branca, atingindo o conjunto de átomos alvo. Este impacto tem energia suficiente para ejetar fisicamente, ou "pulverizar", átomos da superfície do alvo.

Esses átomos ejetados então viajam através da câmara de vácuo e se condensam em seu substrato, formando uma película fina e altamente uniforme.

Como Funciona o Revestimento Iônico: O Método de Evaporação e Aceleração

O revestimento iônico baseado em arco usa um arco elétrico de alta corrente e baixa voltagem que se move pela superfície do material de origem.

Este arco cria um ponto incrivelmente quente e localizado que vaporiza o material diretamente em um plasma. Este processo resulta em uma porcentagem muito alta de ionização em comparação com a pulverização catódica.

Esses íons metálicos recém-criados são então guiados por campos elétricos e magnéticos e acelerados em direção ao substrato com energia significativa, resultando em um revestimento excepcionalmente denso e bem aderido.

Principais Diferenças em Desempenho e Qualidade

As diferenças no mecanismo se traduzem diretamente em diferenças tangíveis no revestimento final. Compreendê-las é fundamental para adequar o processo à aplicação.

Taxa de Deposição e Eficiência

O revestimento iônico é significativamente mais rápido. Sua alta taxa de ionização permite que muito mais material seja depositado em um período de tempo mais curto, tornando-o ideal para aplicações industriais de alto rendimento.

A pulverização catódica é um processo muito mais lento e deliberado. Essa menor taxa de deposição é um resultado direto de sua dependência do mecanismo de bombardeio cinético menos eficiente.

Acabamento de Superfície e Defeitos

A pulverização catódica produz uma superfície muito mais lisa. O processo gera partículas extremamente pequenas (gotículas de até 0,3µm), resultando em um acabamento quase espelhado com menos defeitos. Isso é crítico para revestimentos ópticos e aplicações que exigem baixa fricção ou alta resistência à corrosão.

O revestimento iônico cria macropartículas maiores (gotículas de até 3µm) como parte do processo de vaporização por arco. Essas gotículas resultam em um acabamento de superfície mais áspero em comparação com os revestimentos pulverizados.

Controle sobre a Composição

A pulverização catódica oferece controle superior sobre a estequiometria. A natureza lenta e constante do processo o torna perfeito para depositar ligas complexas ou estruturas multicamadas onde a manutenção de uma proporção química precisa é inegociável.

O revestimento iônico é menos preciso para composições complexas. A natureza violenta e de alta energia do arco torna mais difícil manter a composição exata de um alvo de liga no filme final.

Compreendendo as Trocas

Nenhum método é universalmente melhor; eles são simplesmente adequados para diferentes objetivos. A escolha envolve equilibrar velocidade, qualidade e compatibilidade de materiais.

O Dilema Velocidade vs. Precisão

Esta é a principal troca. Se seu objetivo é aplicar rapidamente um revestimento espesso, durável e resistente ao desgaste em uma ferramenta, o revestimento iônico é a escolha óbvia.

Se seu objetivo é um filme impecável, fino e composicionalmente perfeito para uma lente óptica ou componente semicondutor, o controle oferecido pela pulverização catódica é necessário.

Compatibilidade do Substrato

Algumas técnicas avançadas de pulverização catódica, como a pulverização catódica por feixe de íons, operam sem um plasma entre o alvo e o substrato. Isso minimiza a transferência de calor e a torna ideal para revestir materiais sensíveis ao calor.

Como não há polarização elétrica entre o alvo e o substrato, esses métodos de pulverização catódica também podem revestir eficazmente materiais condutores e não condutores de eletricidade.

Adequação de Material e Aplicação

A pulverização catódica é excepcionalmente versátil e pode ser usada para depositar quase qualquer material, incluindo metais, ligas, cerâmicas e isolantes (usando uma variante chamada pulverização catódica RF).

O revestimento iônico por arco é usado principalmente para materiais eletricamente condutores que podem sustentar um arco, tornando-o um pilar para revestimentos duros como Nitreto de Titânio (TiN) em ferramentas de corte e componentes industriais.

Fazendo a Escolha Certa para Sua Aplicação

Para tomar uma decisão definitiva, alinhe as capacidades do processo com seu objetivo principal.

- Se seu foco principal é a suavidade da superfície e a clareza óptica: A pulverização catódica é a escolha superior devido ao seu tamanho mínimo de gotículas e acabamento de alta qualidade.

- Se seu foco principal é a resistência ao desgaste e alto rendimento: O revestimento iônico por arco oferece revestimentos duráveis e densos a taxas muito mais rápidas, ideal para ferramentas industriais.

- Se seu foco principal é depositar ligas complexas ou estequiometria precisa: A pulverização catódica fornece a deposição lenta e controlada necessária para manter a precisão composicional exata.

- Se você está revestindo um material sensível ao calor ou não condutor: Variantes específicas de pulverização catódica oferecem vantagens claras ao minimizar a interação do plasma e o aquecimento do substrato.

Em última análise, compreender essas diferenças fundamentais permite que você selecione a técnica de deposição que se alinha perfeitamente com seus objetivos de material, desempenho e produção.

Tabela Resumo:

| Característica | Pulverização Catódica | Revestimento Iônico |

|---|---|---|

| Mecanismo Central | Bombardeio físico por íons de gás | Vaporização térmica por arco elétrico |

| Taxa de Deposição | Mais lenta, mais controlada | Significativamente mais rápida |

| Acabamento de Superfície | Muito suave (gotículas mínimas) | Mais áspero (macropartículas maiores) |

| Controle de Composição | Excelente para ligas precisas | Menos preciso para composições complexas |

| Ideal Para | Óptica, semicondutores, ligas complexas | Ferramentas industriais, revestimentos resistentes ao desgaste |

Precisa de orientação especializada na seleção do processo de revestimento PVD certo para seu laboratório ou linha de produção?

Na KINTEK, somos especializados em equipamentos e consumíveis avançados de laboratório, incluindo sistemas de revestimento PVD. Nossos especialistas podem ajudá-lo a determinar se a pulverização catódica ou o revestimento iônico é a solução ideal para suas necessidades específicas de material, desempenho e rendimento.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar a qualidade e a eficiência do seu revestimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é a deposição de vapor de metais? Construa revestimentos metálicos superiores e de alta pureza

- Qual é o processo de revestimento por deposição a vácuo? Crie filmes finos duráveis e de alto desempenho

- O que significa o método CVD na síntese de nanotubos de carbono? Dominando o Crescimento Controlado de Nanotubos

- Quais são as etapas da deposição química de vapor em ordem? Um Guia para o Fluxo do Processo CVD

- Como funciona a deposição a vapor? Um guia para os processos de revestimento PVD vs. CVD

- Quanto tempo leva para cultivar um diamante CVD? Uma jornada de 2 a 4 semanas para uma gema impecável

- Qual é a função do gerador de reação externo em um sistema de aluminização CVD? Alcançar controle preciso do revestimento

- Qual o papel de um sistema de controle de gás na formação de estruturas alternadas de metal-cerâmica? Master Cermet Coating