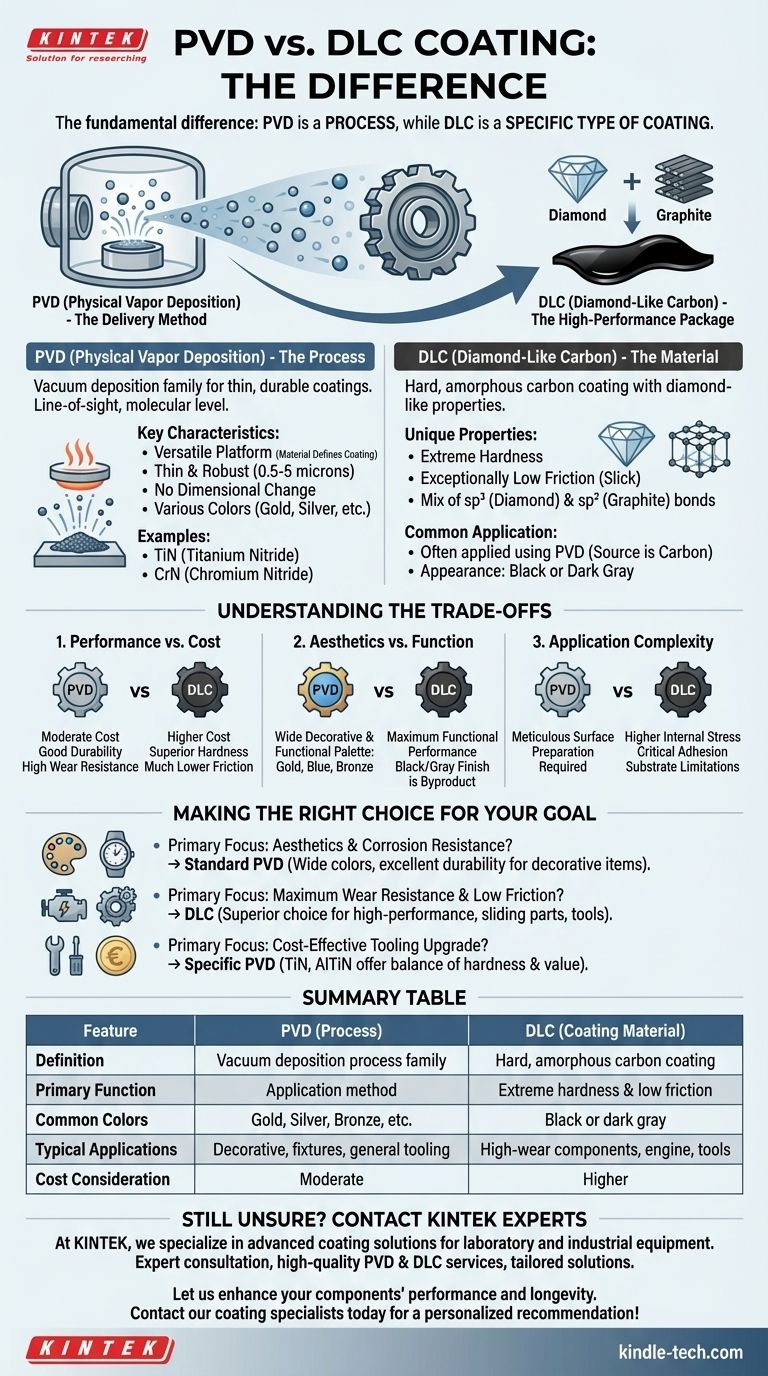

A diferença fundamental é que a Deposição Física de Vapor (PVD) é um processo, enquanto o Carboneto Amorfo Semelhante ao Diamante (DLC) é um tipo específico de revestimento. Na verdade, o processo PVD é uma das formas mais comuns de aplicar um revestimento DLC. Pense no PVD como o "método de entrega" e no DLC como um dos "pacotes" especializados que podem ser entregues.

Embora as pessoas frequentemente os comparem, PVD e DLC não são mutuamente exclusivos. A distinção correta é entre PVD como uma tecnologia de aplicação ampla e DLC como um material à base de carbono de alto desempenho que é frequentemente aplicado usando essa tecnologia PVD.

O que é PVD (Deposição Física de Vapor)?

PVD descreve uma família de processos de deposição a vácuo usados para criar revestimentos finos e altamente duráveis. É um processo de linha de visão que ocorre no nível molecular dentro de uma câmara de vácuo.

O Processo Geral

Imagine pintar com spray, mas em vez de tinta líquida, você está usando um vapor de átomos. Um material de origem sólida — como titânio, cromo ou carbono — é vaporizado através de métodos como aquecimento ou bombardeamento iônico.

Esse vapor então viaja através do vácuo e se condensa na peça que você deseja revestir, formando um filme muito fino, denso e fortemente ligado.

Características Principais do PVD

PVD é uma tecnologia de plataforma versátil. O rótulo "PVD" em si não informa o material do revestimento, apenas como ele foi aplicado.

O filme resultante é uma camada protetora fina, mas robusta, tipicamente entre 0,5 e 5 mícrons de espessura. Isso proporciona excelente resistência ao desgaste e à corrosão sem alterar as dimensões ou tolerâncias da peça.

Como muitos materiais de origem diferentes podem ser usados, o PVD pode produzir revestimentos em uma ampla variedade de cores e com diferentes propriedades. Revestimentos PVD comuns incluem Nitreto de Titânio (TiN), que é de cor dourada, e Nitreto de Cromo (CrN), que é de cor prateada.

O que é DLC (Carboneto Amorfo Semelhante ao Diamante)?

DLC é uma classe específica de material de carbono amorfo e duro usado para revestimentos de alto desempenho. Seu nome vem do fato de que ele exibe algumas das valiosas propriedades do diamante natural.

As Propriedades Únicas do DLC

As características definidoras do DLC são sua dureza extrema e seu coeficiente de atrito excepcionalmente baixo. Em termos simples, é incrivelmente resistente ao desgaste e muito "escorregadio".

Essa combinação única vem de sua estrutura atômica, que contém uma mistura de ligações de carbono do tipo diamante (sp³) e do tipo grafite (sp²). A proporção dessas ligações determina suas propriedades exatas.

A Conexão PVD-DLC

Embora existam outros métodos (como PACVD), PVD é uma técnica primária usada para aplicar revestimentos DLC. Neste cenário, o "material de origem" vaporizado no processo PVD é carbono. O resultado é um revestimento específico de alto desempenho que chamamos de DLC, que é quase sempre preto ou cinza escuro em aparência.

Entendendo as Compensações

A escolha entre um revestimento PVD padrão e um revestimento DLC envolve compensações claras ligadas às necessidades de desempenho e orçamento.

Desempenho vs. Custo

Um revestimento PVD padrão como o Nitreto de Titânio (TiN) oferece uma melhoria significativa na dureza e resistência ao desgaste a um custo moderado.

Os revestimentos DLC fornecem dureza superior e, criticamente, uma superfície de atrito muito menor. Esse desempenho extra tem um custo significativamente maior devido ao processo de deposição mais complexo.

Estética vs. Função

Se seu objetivo principal é uma cor específica (dourado, azul, bronze, etc.) combinada com boa durabilidade, um revestimento PVD padrão é a escolha correta. O PVD oferece uma ampla paleta decorativa e funcional.

Se seu objetivo é o desempenho funcional máximo — especialmente para peças deslizantes ou componentes de alto desgaste onde a capacidade de deslizar é primordial — o acabamento preto ou cinza do DLC é um subproduto de sua função superior.

Complexidade da Aplicação

A aplicação de qualquer revestimento PVD requer uma preparação de superfície meticulosa. No entanto, o alto estresse interno em alguns filmes DLC torna a adesão adequada ainda mais crítica e desafiadora. O DLC pode não ser adequado para todos os materiais ou geometrias de substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o acabamento correto, você deve definir seu objetivo principal.

- Se seu foco principal for estética e resistência à corrosão: Um revestimento PVD padrão oferece uma ampla gama de cores e texturas com excelente durabilidade para relógios, acessórios e itens decorativos.

- Se seu foco principal for resistência máxima ao desgaste e baixo atrito: O DLC é a escolha superior, essencial para aplicações de alto desempenho como componentes de motor, ferramentas de corte e partes internas de armas de fogo.

- Se seu foco principal for uma atualização de ferramenta de custo-benefício: Um revestimento PVD específico como TiN ou AlTiN (Nitreto de Alumínio Titânio) é frequentemente o padrão da indústria, fornecendo um equilíbrio fantástico entre dureza e valor.

Em última análise, escolher corretamente significa combinar os pontos fortes exclusivos de um material de revestimento específico com as exigências precisas de sua aplicação.

Tabela de Resumo:

| Característica | PVD (Processo) | DLC (Material de Revestimento) |

|---|---|---|

| Definição | Uma família de processos de deposição a vácuo | Uma classe específica de revestimento de carbono amorfo e duro |

| Função Principal | Método de aplicação para vários revestimentos | Dureza extrema e superfície de baixo atrito |

| Cores Comuns | Dourado (TiN), Prateado (CrN), Bronze, etc. | Preto ou cinza escuro |

| Aplicações Típicas | Itens decorativos, acessórios, ferramentas em geral | Componentes de alto desgaste, peças de motor, ferramentas de corte |

| Consideração de Custo | Custo moderado para boa durabilidade | Custo mais alto para desempenho superior |

Ainda em dúvida sobre qual revestimento é o certo para sua aplicação?

Na KINTEK, somos especializados em soluções avançadas de revestimento para equipamentos de laboratório e industriais. Se você precisa da durabilidade decorativa de um revestimento PVD padrão ou do desempenho extremo de um acabamento DLC, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para suas necessidades específicas.

Nós fornecemos:

- Consultoria especializada na seleção de revestimentos

- Serviços de revestimento PVD e DLC de alta qualidade

- Soluções adaptadas ao seu orçamento e requisitos de desempenho

Vamos aprimorar o desempenho e a longevidade de seus componentes. Entre em contato com nossos especialistas em revestimento hoje mesmo para uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados