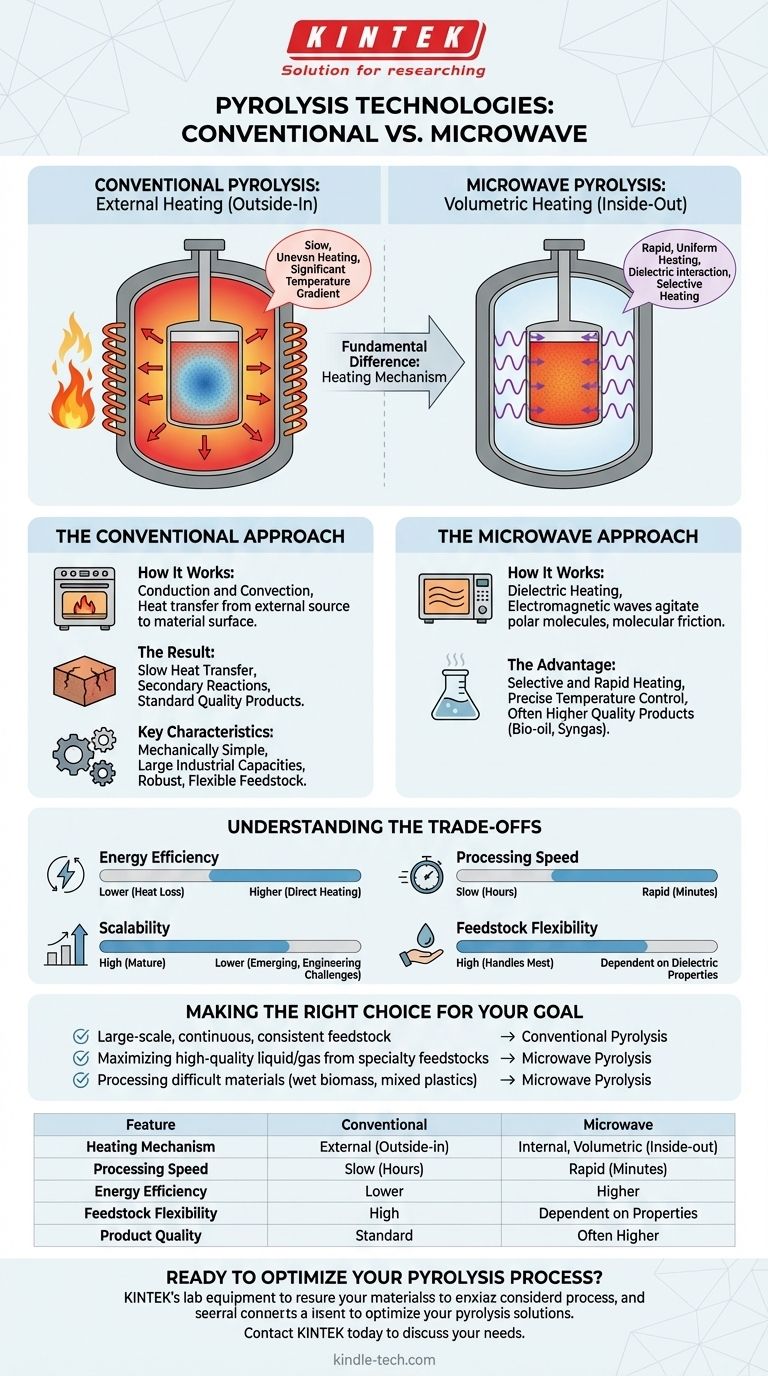

A diferença fundamental entre a pirólise por micro-ondas e a pirólise convencional é o mecanismo de aquecimento. A pirólise convencional transfere calor de uma fonte externa para a superfície do material, aquecendo-o de fora para dentro. Em contraste, a pirólise por micro-ondas usa ondas eletromagnéticas para aquecer o material diretamente a nível molecular, gerando calor de dentro para fora.

Esta distinção não é meramente técnica; ela dita todo o processo. O método de aquecimento impacta diretamente a velocidade de processamento, a eficiência energética, o controle de temperatura e a qualidade dos produtos finais (bio-óleo, gás de síntese e carvão), tornando cada abordagem adequada para diferentes objetivos e matérias-primas.

A Abordagem Convencional: Aquecimento Externo

A pirólise convencional é o método mais estabelecido e amplamente utilizado. Pense nisso como um forno de cozinha padrão — ele aquece a parte externa do recipiente, e esse calor deve viajar lentamente para o interior do material.

Como Funciona: Condução e Convecção

O processo depende de métodos tradicionais de transferência de calor. Um reator é aquecido externamente pela queima de combustível ou pelo uso de aquecedores de resistência elétrica.

Esse calor é transferido para a matéria-prima através de condução (contato direto com superfícies quentes) e convecção (gases quentes).

O Resultado: Transferência de Calor Lenta e Gradientes de Temperatura

Como o calor precisa penetrar da superfície para o núcleo, forma-se um significativo gradiente de temperatura. A parte externa do material é muito mais quente do que o interior.

Este aquecimento lento e desigual pode levar a reações secundárias, onde os vapores desejados se decompõem em gases menos valiosos e carvão à medida que passam pelas camadas externas mais quentes.

Características Principais

Os sistemas convencionais são mecanicamente simples e foram dimensionados para grandes capacidades industriais. Eles são robustos e podem processar uma ampla variedade de matérias-primas sem muita pré-tratamento.

A Abordagem por Micro-ondas: Aquecimento Volumétrico

A pirólise por micro-ondas é uma tecnologia mais avançada que utiliza um sistema de fornecimento de energia fundamentalmente diferente. Funciona com o mesmo princípio de um forno de micro-ondas, mas é aplicado em um ambiente controlado e sem oxigênio.

Como Funciona: Aquecimento Dielétrico

As micro-ondas são uma forma de radiação eletromagnética que interage diretamente e agita moléculas polares dentro da matéria-prima. Essa fricção molecular gera calor de forma rápida e uniforme em todo o volume do material.

Isso é conhecido como aquecimento volumétrico. Em vez de esperar que o calor viaje da superfície, o núcleo do material aquece tão rapidamente quanto o exterior.

A Vantagem: Aquecimento Seletivo e Rápido

Um benefício fundamental é o aquecimento seletivo. As micro-ondas aquecem preferencialmente materiais que as absorvem bem (como carbono ou água) enquanto atravessam materiais que são transparentes a elas (como certos plásticos ou cerâmicas).

Isso permite taxas de aquecimento incrivelmente rápidas e controle preciso da temperatura, minimizando reações secundárias indesejadas e geralmente resultando em bio-óleo ou gás de síntese de maior qualidade.

Compreendendo as Compensações

Nenhum método é universalmente superior. A escolha ideal depende inteiramente da aplicação específica, da matéria-prima e do resultado desejado.

Eficiência Energética e Velocidade

A pirólise convencional frequentemente sofre com perda significativa de calor para o ambiente e para o próprio vaso do reator. O processo é lento, muitas vezes levando horas.

A pirólise por micro-ondas pode ser muito mais eficiente em termos energéticos porque aquece apenas o material alvo, e não o reator inteiro. Isso resulta em tempos de processamento medidos em minutos, não em horas.

Escalabilidade e Maturidade

A pirólise convencional é uma tecnologia madura e bem compreendida que foi comprovada em escala industrial massiva. O equipamento é robusto e relativamente simples de operar e manter.

A pirólise por micro-ondas é uma tecnologia mais recente. Aumentar sua escala apresenta desafios de engenharia, como garantir a distribuição uniforme de micro-ondas em reatores grandes e gerenciar o risco de arco elétrico.

Flexibilidade da Matéria-Prima

Os sistemas convencionais são altamente flexíveis e podem processar quase todo material orgânico. Seu desempenho é menos dependente das propriedades químicas ou físicas do material.

A pirólise por micro-ondas depende das propriedades dielétricas da matéria-prima — sua capacidade de absorver energia de micro-ondas. Materiais com pouca absorção podem precisar ser misturados com uma substância altamente absorvente, como bio-carvão, para iniciar o processo de forma eficaz.

Qualidade e Rendimento do Produto

O aquecimento lento dos métodos convencionais pode degradar produtos líquidos valiosos (bio-óleo) em carvão e gás menos desejáveis.

O aquecimento rápido e uniforme na pirólise por micro-ondas geralmente maximiza o rendimento de bio-óleo e gás de síntese de alta qualidade, removendo rapidamente os vapores da zona quente antes que possam se decompor.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia apropriada, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for o processamento contínuo em larga escala de uma matéria-prima consistente: A pirólise convencional oferece a solução mais madura, confiável e economicamente comprovada.

- Se o seu foco principal for maximizar o rendimento de líquidos ou gases de alta qualidade a partir de matérias-primas especiais: A pirólise por micro-ondas oferece controle superior, velocidade e qualidade do produto.

- Se o seu foco principal for o processamento de materiais difíceis, como biomassa úmida ou plásticos misturados: O aquecimento seletivo da pirólise por micro-ondas pode oferecer ganhos significativos de economia de energia e eficiência.

Ao entender que a diferença central é *como* o calor é entregue, você pode escolher a tecnologia que melhor se alinha com seu material, escala e objetivos econômicos.

Tabela de Resumo:

| Característica | Pirólise Convencional | Pirólise por Micro-ondas |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento externo (de fora para dentro) | Aquecimento interno, volumétrico (de dentro para fora) |

| Velocidade de Processamento | Lenta (horas) | Rápida (minutos) |

| Eficiência Energética | Menor (perda de calor para o reator) | Maior (aquecimento direto do material) |

| Escalabilidade | Alta (madura, grande escala) | Menor (tecnologia emergente) |

| Flexibilidade da Matéria-Prima | Alta (processa a maioria dos materiais) | Dependente das propriedades dielétricas |

| Qualidade Típica do Produto | Padrão | Geralmente superior (menos degradação) |

Pronto para otimizar seu processo de pirólise? O equipamento de laboratório certo é fundamental para atingir seus objetivos na produção de bio-óleo, gás de síntese ou carvão. Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e precisos e consumíveis para apoiar sua pesquisa e desenvolvimento em tecnologias de conversão térmica. Se você está escalando um sistema convencional ou explorando as vantagens da pirólise por micro-ondas, nossos especialistas podem ajudá-lo a selecionar as ferramentas certas. Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades laboratoriais específicas e descobrir como a KINTEK pode aumentar sua eficiência e resultados.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental