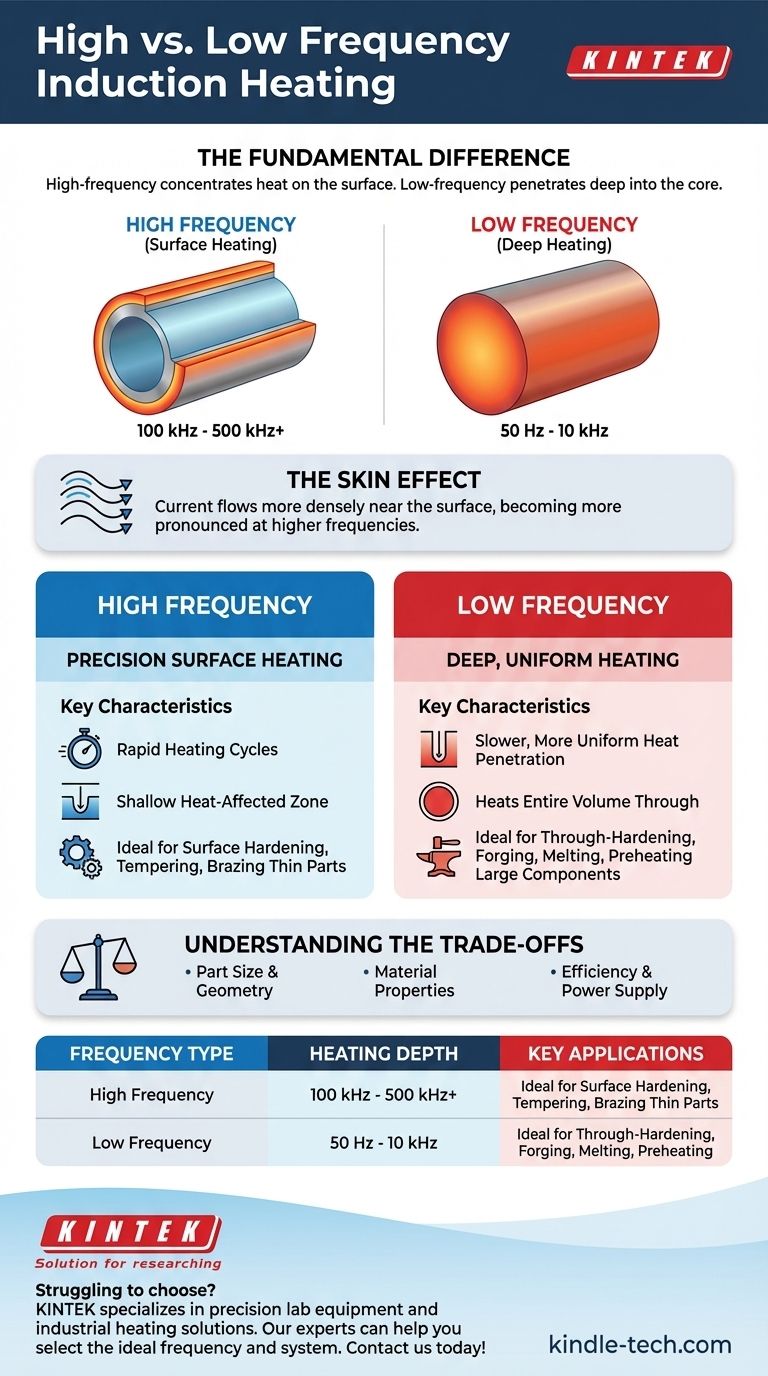

A diferença fundamental é que o aquecimento por indução de alta frequência concentra o calor na superfície de um material, enquanto o aquecimento por indução de baixa frequência penetra profundamente no núcleo do material. Este comportamento é regido por um princípio físico conhecido como "efeito pelicular" (ou efeito de pele), tornando a escolha da frequência um fator crítico para alcançar resultados metalúrgicos específicos.

A principal conclusão é que a frequência é o controle primário para determinar onde o calor é gerado dentro de uma peça condutora. A alta frequência é para trabalhos de nível de superfície, enquanto a baixa frequência é para aquecer todo o volume.

O Princípio Central: O "Efeito Pelicular"

Para entender a diferença, você deve primeiro entender a física de como a indução funciona. O aquecimento por indução usa um campo magnético alternado para induzir uma corrente elétrica (uma corrente parasita) dentro de uma peça condutora, e a resistência a esse fluxo de corrente gera calor.

O que é o Efeito Pelicular?

O efeito pelicular é uma tendência natural da corrente alternada (CA) de fluir mais densamente perto da superfície, ou "pele", de um condutor. A corrente não é distribuída uniformemente por toda a seção transversal do material.

Este fenômeno torna-se mais pronunciado à medida que a frequência da corrente alternada aumenta.

Como a Frequência Controla a Profundidade de Aquecimento

A relação é direta: maior frequência leva a um efeito pelicular mais extremo, forçando a corrente induzida para uma camada muito fina na superfície. Isso resulta em aquecimento rápido e superficial.

Por outro lado, uma frequência mais baixa reduz o efeito pelicular, permitindo que a corrente induzida e o calor resultante penetrem muito mais profundamente na peça.

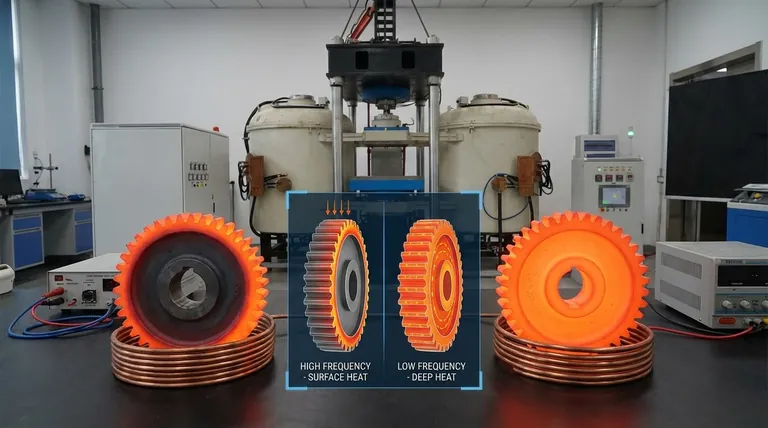

Indução de Alta Frequência: Aquecimento de Superfície de Precisão

A indução de alta frequência (AF) normalmente opera na faixa de 100 kHz a 500 kHz e superior. É a ferramenta de escolha quando o objetivo do aquecimento é localizado na superfície.

Características Principais

Os sistemas de AF são definidos por ciclos de aquecimento rápidos e uma zona afetada pelo calor superficial. A energia é transferida muito rapidamente para um pequeno volume de superfície, deixando o núcleo da peça relativamente frio.

Aplicações Comuns

Este aquecimento de superfície preciso é ideal para aplicações como endurecimento superficial de engrenagens e eixos, onde uma superfície dura e resistente ao desgaste é necessária sobre um núcleo mais macio e dúctil. Também é usado para têmpera, brasagem e soldagem de peças pequenas ou finas.

Indução de Baixa Frequência: Aquecimento Profundo e Uniforme

A indução de baixa frequência opera em frequências muito mais baixas, frequentemente de 50/60 Hz (frequência da rede elétrica) até cerca de 10 kHz. É usada quando o objetivo é aquecer toda a massa de um componente.

Características Principais

Os sistemas de baixa frequência proporcionam penetração de calor mais lenta, mais uniforme e mais profunda. Como o efeito pelicular é menos pronunciado, as correntes induzidas podem viajar profundamente na seção transversal do material.

Aplicações Comuns

Os usos mais comuns para a indução de baixa frequência são o endurecimento por completo de grandes componentes, pré-aquecimento para soldagem, forjamento e fusão de grandes volumes de metal em fundições. O aquecimento de um grande lingote de aço antes de ser forjado requer este calor profundo e uniforme.

Compreendendo as Vantagens e Desvantagens

Escolher uma frequência não é apenas sobre profundidade; envolve equilibrar vários fatores interdependentes para criar um processo eficiente e eficaz.

Tamanho e Geometria da Peça

O tamanho da peça de trabalho é um fator crítico. Para uma peça grande e espessa, uma alta frequência aqueceria apenas a superfície e seria incrivelmente ineficiente para aquecer toda a massa. Uma baixa frequência é necessária para uma penetração profunda.

Propriedades do Material

A resistividade e a permeabilidade magnética do material impactam diretamente o processo de aquecimento. Materiais magnéticos como o aço são muito mais fáceis de aquecer abaixo de sua temperatura Curie (onde perdem suas propriedades magnéticas) do que materiais não magnéticos como alumínio ou cobre.

Eficiência e Fonte de Alimentação

Combinar a frequência com a aplicação é fundamental para um sistema eficiente. Usar a frequência errada pode levar a tempos de aquecimento excessivos, energia desperdiçada e resultados metalúrgicos ruins. A fonte de alimentação e a bobina de indução devem ser projetadas especificamente para a faixa de frequência e aplicação pretendidas.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de seleção sempre começa com o resultado desejado. Você deve definir o que está tentando realizar com o calor antes de poder selecionar a ferramenta certa.

- Se o seu foco principal é o endurecimento superficial ou a brasagem de componentes finos: A alta frequência fornece o aquecimento rápido e superficial que você precisa para uma camada externa dura sem afetar o núcleo.

- Se o seu foco principal é aquecer um grande lingote para forjamento ou fusão: A baixa frequência é a única maneira de alcançar a penetração de calor profunda e uniforme necessária para aquecer todo o volume.

- Se o seu foco principal é o endurecimento por completo de uma peça de tamanho médio: Uma frequência média (por exemplo, 3 kHz a 10 kHz) geralmente oferece o melhor equilíbrio entre tempo de aquecimento e profundidade de penetração.

Em última análise, a frequência é a alavanca que você usa para controlar a localização e a profundidade precisas do calor em seu processo de indução.

Tabela Resumo:

| Tipo de Frequência | Profundidade de Aquecimento | Aplicações Principais |

|---|---|---|

| Alta Frequência (100 kHz - 500 kHz+) | Superficial (Superfície) | Endurecimento Superficial, Têmpera, Brasagem de Peças Finas |

| Baixa Frequência (50 Hz - 10 kHz) | Profunda (Núcleo) | Endurecimento por Completo, Forjamento, Fusão, Pré-aquecimento |

Com dificuldade para escolher o processo de aquecimento por indução certo para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório de precisão e soluções de aquecimento industrial. Nossos especialistas podem ajudá-lo a selecionar a frequência e o sistema ideais para alcançar seus objetivos metalúrgicos específicos — seja para endurecimento superficial rápido ou aquecimento profundo e uniforme para grandes componentes.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções personalizadas podem aumentar sua eficiência e resultados. Fale com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo na fabricação de ligas CuCrFeMnNi? Alcançar alta pureza

- Quais funções um forno de prensa a quente a vácuo (VHP) desempenha? Domínio da Fabricação de Compósitos Al/EHEA

- Qual é o propósito técnico específico de 40 MPa durante a prensagem a quente de SiCf/TC17/TB8? Alcançar Consolidação Livre de Vazios

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Como o controle de pressão em equipamentos de sinterização a vácuo e prensagem a quente contribui para a densificação de compósitos SiCp/6061?