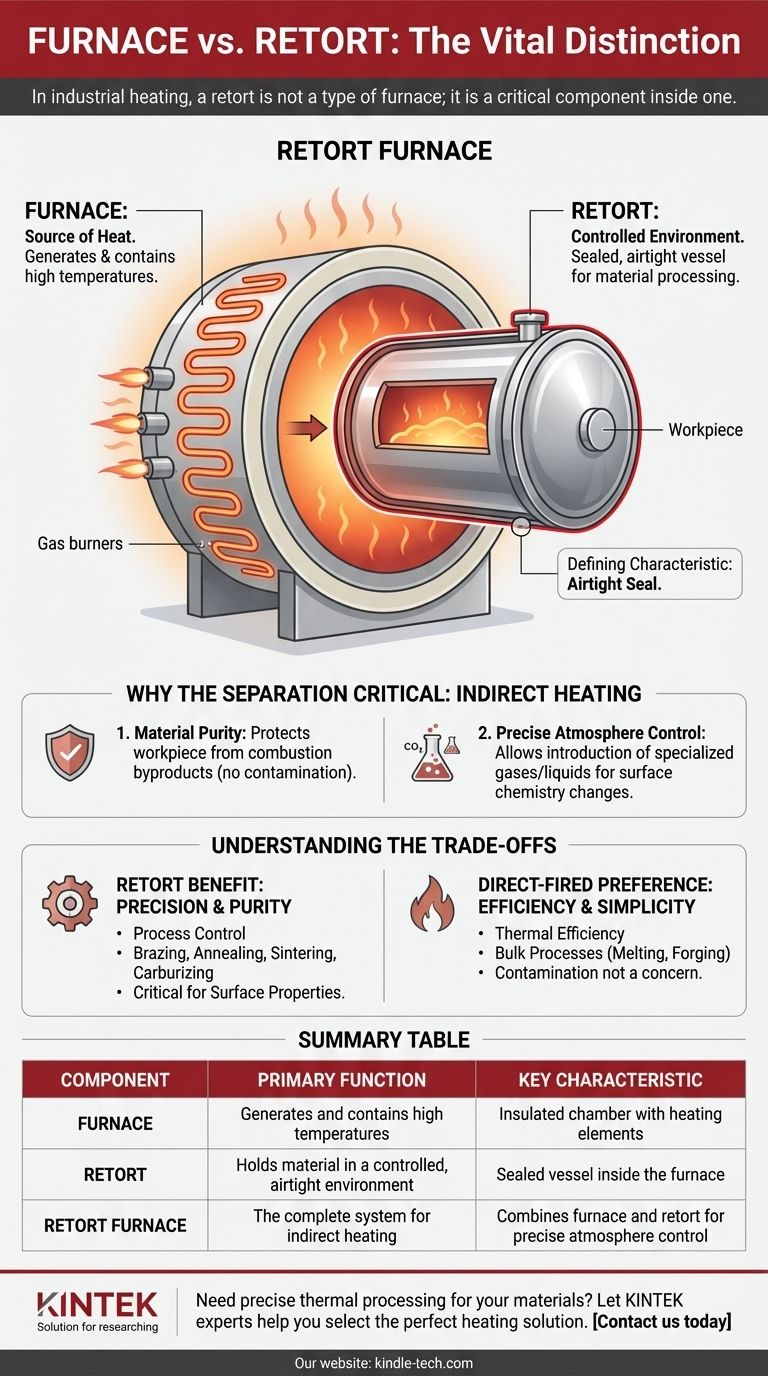

No aquecimento industrial, uma retorta não é um tipo de forno; é um componente crítico *dentro* de um. Uma retorta é o vaso selado e hermético que contém o material que está sendo processado, enquanto o forno é a câmara isolada circundante que fornece o calor. A confusão surge porque todo o aparato — o forno contendo a retorta — é frequentemente chamado de "forno de retorta" (retort furnace).

A distinção central é de função, não de tipo. Um forno gera calor, enquanto uma retorta cria um ambiente controlado e isolado para o material *dentro* desse calor. Pensar na retorta como um pote selado especializado colocado dentro de um forno potente ajuda a esclarecer a relação entre eles.

Desvendando o "Forno de Retorta"

Para entender a diferença, é melhor decompor um forno de retorta típico em suas duas partes funcionais principais: o forno (furnace) e a retorta (retort) em si. Eles trabalham juntos como um sistema para alcançar o aquecimento indireto.

O Forno (Furnace): A Fonte de Calor

O componente "forno" é a estrutura externa. Sua única função é gerar e conter altas temperaturas de forma segura e eficiente.

Esta parte consiste em uma caixa ou câmara fortemente isolada, juntamente com elementos de aquecimento. Esses aquecedores são tipicamente bobinas de resistência elétrica ou queimadores a gás que aquecem o espaço *ao redor* da retorta.

A Retorta (Retort): O Ambiente Controlado

A "retorta" é o vaso especializado que fica dentro do forno. É a câmara que contém diretamente a peça de trabalho ou o material que está sendo tratado termicamente.

A característica definidora de uma retorta é que ela é à prova de gás ou "hermética". Este selo é a razão de sua existência. Pode ser projetada como um tubo horizontal ou uma câmara vertical, dependendo da aplicação.

Por Que a Separação é Crítica

A separação entre a fonte de calor (forno) e o material (na retorta) é a chave para esta tecnologia. Este método de aquecimento indireto oferece duas vantagens cruciais.

Primeiro, protege a peça de trabalho dos subprodutos da combustão se o forno for a gás. Isso evita contaminação e garante a pureza do material.

Segundo, como a retorta é selada, ela permite o controle preciso da atmosfera. Gases especializados (como nitrogênio, argônio ou hidrogênio) ou mesmo líquidos podem ser introduzidos na retorta. Esta atmosfera controlada pode prevenir a oxidação ou alterar ativamente a química da superfície do material, um processo essencial para muitos tipos de tratamento térmico avançado.

Entendendo as Compensações (Trade-offs)

A decisão de usar um forno de retorta é uma decisão de priorizar o controle sobre outros fatores. Isso envolve compensações de engenharia claras em comparação com fornos de aquecimento direto mais simples.

O Benefício de uma Retorta: Precisão e Pureza

A principal vantagem é o controle do processo. Quando você precisa proteger um material do oxigênio ou submetê-lo a um ambiente químico específico em altas temperaturas, uma retorta é inegociável.

Isso é crítico para aplicações como brasagem, recozimento de ligas sensíveis, sinterização de metais em pó e cementação de aço, onde as propriedades de superfície do produto final são primordiais.

A Limitação: Ineficiência Térmica e Complexidade

O aquecimento indireto é inerentemente menos eficiente em termos energéticos. O calor deve ser gerado na câmara do forno, transferido (via radiação e convecção) para a parede externa da retorta e, em seguida, conduzido *através* da parede da retorta para atingir o material. Cada etapa envolve alguma perda térmica.

Fornos de retorta também são mais complexos e muitas vezes mais caros de construir e manter devido à necessidade de vedações de alta integridade e sistemas de gerenciamento de atmosfera.

Quando o Aquecimento Direto é Preferido

Para processos onde a contaminação do material pela fonte de calor não é uma preocupação, um forno de aquecimento direto é frequentemente uma escolha melhor.

Nesses sistemas, a chama e os gases de combustão entram em contato direto com o material. Isso é mais eficiente termicamente e mais simples, tornando-o ideal para processos em massa, como fusão de sucata metálica, forjamento de tarugos grandes ou queima de cerâmicas, onde uma atmosfera controlada é desnecessária.

Fazendo a Escolha Certa para o Seu Objetivo

Entender essa distinção permite que você selecione o processo de aquecimento industrial correto com base em seu objetivo específico. A questão não é "forno ou retorta", mas sim "que tipo de processo térmico eu preciso?"

- Se seu foco principal for pureza do material e atmosfera controlada: Você precisa de um processo que utilize uma retorta, encontrada em um equipamento chamado forno de retorta ou forno mufla.

- Se seu foco principal for aquecimento em massa simples e de alto volume: Um forno de aquecimento direto sem retorta é provavelmente a solução mais eficiente e econômica.

Em última análise, conhecer o papel da retorta permite que você escolha um processo que ofereça máxima eficiência ou precisão química exata.

Tabela de Resumo:

| Componente | Função Principal | Característica Chave |

|---|---|---|

| Forno (Furnace) | Gera e contém altas temperaturas | Câmara isolada com elementos de aquecimento |

| Retorta (Retort) | Contém material em um ambiente controlado e hermético | Vaso selado dentro do forno |

| Forno de Retorta (Retort Furnace) | O sistema completo para aquecimento indireto | Combina o forno e a retorta para controle preciso da atmosfera |

Precisa de processamento térmico preciso para seus materiais?

A escolha do equipamento certo é fundamental para alcançar os resultados desejados, seja você necessitando da eficiência de um forno de aquecimento direto ou do controle exato de um sistema de retorta. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com fornos e retortas de alto desempenho projetados para pureza de material e confiabilidade do processo.

Deixe que nossos especialistas ajudem você a selecionar a solução de aquecimento perfeita para sua aplicação. Entre em contato conosco hoje para discutir suas necessidades específicas!

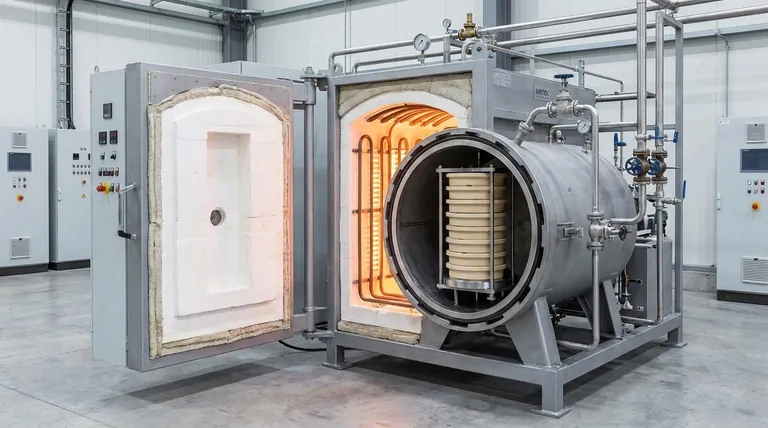

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

As pessoas também perguntam

- Qual é a temperatura de um forno de grafite? Atinge calor extremo de até 3000 °C

- Quais são as vantagens de um forno de grafite? Alcance Precisão e Pureza em Altas Temperaturas

- Qual é a faixa de temperatura de um forno de grafite? Desbloqueie até 3000°C para o processamento de materiais avançados.

- Quais são as aplicações do material grafite? Aproveitando o Calor Extremo e a Precisão para Processos Industriais

- Qual é o propósito de um forno de grafite? Atingir Temperaturas Extremas para Materiais Avançados