Em essência, o processo de Deposição Química a Vapor (CVD) para carbeto de silício é um método de fabricação altamente controlado, usado para cultivar um material sólido excepcionalmente puro e uniforme a partir de um gás. Gases precursores voláteis contendo silício e carbono são introduzidos em uma câmara de reação de alta temperatura, onde se decompõem em uma superfície aquecida (o substrato) para formar um revestimento ou peça sólida de carbeto de silício denso e de alto desempenho, camada por camada.

O princípio central da CVD não é apenas criar carbeto de silício, mas sim atingir um nível de pureza do material e perfeição estrutural que é inatingível com a maioria dos métodos convencionais. Essa precisão é o que a torna indispensável para aplicações de alta tecnologia e de missão crítica.

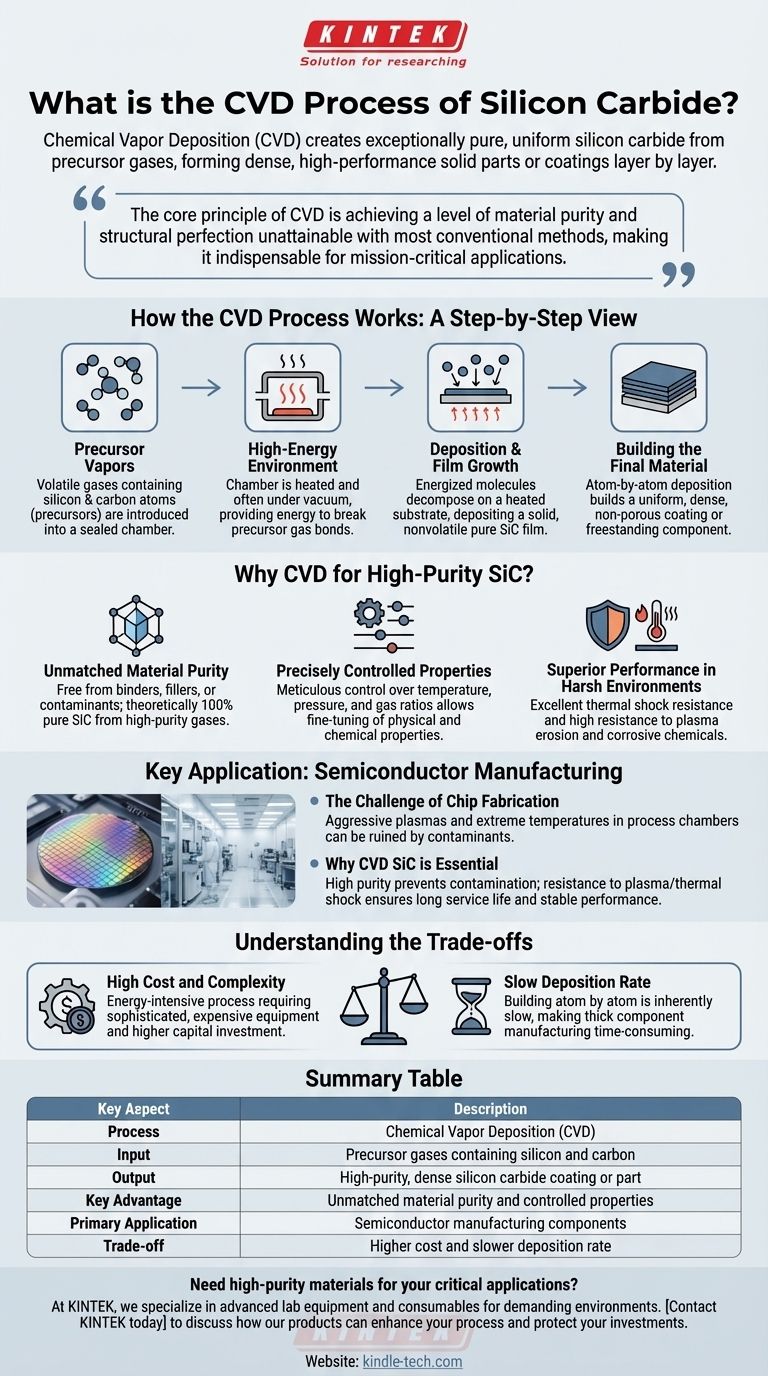

Como Funciona o Processo CVD: Uma Visão Passo a Passo

O processo CVD transforma gases simples em um material sólido altamente avançado através de uma série cuidadosamente orquestrada de eventos físicos e químicos.

Os Vapores Precursores

O processo começa introduzindo gases voláteis específicos, conhecidos como precursores, em uma câmara de reação selada. Esses gases são selecionados porque contêm os átomos de silício e carbono necessários e reagirão de forma previsível em altas temperaturas.

O Ambiente de Alta Energia

A câmara é aquecida a uma temperatura de reação precisa, muitas vezes sob vácuo. Essa combinação de calor e baixa pressão fornece a energia necessária para quebrar as ligações químicas dentro das moléculas do gás precursor.

Deposição e Crescimento do Filme

Dentro da câmara, um material substrato é aquecido. Quando as moléculas de gás energizadas entram em contato com essa superfície quente, elas sofrem uma reação química ou decomposição. Essa reação deposita um filme sólido e não volátil de carbeto de silício puro (SiC) diretamente sobre o substrato.

Construindo o Material Final

Essa deposição ocorre átomo por átomo, construindo um filme fino que é perfeitamente uniforme e cobre todas as áreas expostas do substrato. Com o tempo, essas camadas se acumulam para criar um revestimento ou até mesmo um componente sólido autônomo com uma estrutura densa e não porosa.

Por Que a CVD é o Método de Escolha para SiC de Alta Pureza

Embora outros métodos possam produzir carbeto de silício, a CVD é escolhida quando o desempenho e a pureza são os fatores mais críticos. Suas vantagens decorrem diretamente da natureza do processo.

Pureza do Material Incomparável

Como o material é construído diretamente a partir de gases filtrados e de alta pureza, o produto final de carbeto de silício é livre de aglutinantes, cargas ou contaminantes frequentemente presentes em processos cerâmicos tradicionais. Isso resulta em um material que é teoricamente 100% SiC puro.

Propriedades Controladas com Precisão

Os engenheiros têm controle meticuloso sobre o material final. Ao ajustar parâmetros como temperatura, pressão e a proporção dos gases precursores, eles podem ajustar as propriedades físicas e químicas do carbeto de silício para atender a especificações exatas.

Desempenho Superior em Ambientes Hostis

O material resultante exibe características excepcionais. Possui excelente resistência ao choque térmico, o que significa que pode suportar mudanças rápidas de temperatura sem rachar. Também é altamente resistente à erosão causada pelos plasmas de alta energia e produtos químicos corrosivos usados na fabricação avançada.

Aplicação Chave: Fabricação de Semicondutores

As propriedades exclusivas do carbeto de silício CVD o tornam um material crítico na indústria de semicondutores, onde os ambientes são extremamente exigentes.

O Desafio da Fabricação de Chips

As câmaras de processo de semicondutores, especialmente aquelas para corrosão de óxido e processamento térmico rápido (RTP), envolvem plasmas agressivos e ciclos de temperatura extremos. Qualquer contaminação dos componentes do equipamento pode arruinar uma bolacha inteira de microchips, custando milhões.

Por Que o SiC CVD é Essencial

O SiC CVD é o material ideal para componentes dentro dessas câmaras. Sua alta pureza garante que ele não introduza contaminantes no processo. Sua resistência à erosão por plasma e choque térmico garante uma longa vida útil e desempenho estável, protegendo as delicadas bolachas de silício.

Entendendo as Compensações

Apesar de suas vantagens claras, o processo CVD não é uma solução universal. Um consultor de confiança deve reconhecer suas compensações inerentes.

Alto Custo e Complexidade

A CVD é um processo complexo e intensivo em energia que requer equipamentos sofisticados e caros. O investimento de capital e os custos operacionais são significativamente mais altos do que os de métodos como sinterização ou ligação por reação.

Taxa de Deposição Lenta

Construir um material átomo por átomo é inerentemente lento. A fabricação de componentes espessos e a granel via CVD pode levar muito tempo, o que contribui ainda mais para o custo e limita seu uso para aplicações onde a velocidade e o volume são os principais impulsionadores.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material e do processo corretos requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal for pureza e desempenho extremos: Especifique SiC CVD para aplicações onde a falha do material ou a contaminação não são uma opção, como em equipamentos de processo de semicondutores.

- Se o seu foco principal for resistência a ambientes hostis: Escolha SiC CVD para componentes que serão expostos a produtos químicos agressivos, plasmas de alta energia ou mudanças de temperatura rápidas e extremas.

- Se o seu foco principal for sensibilidade ao custo em um componente a granel: Você deve avaliar se as propriedades superiores da CVD justificam seu custo mais alto em comparação com outros métodos de fabricação para carbeto de silício.

Em última análise, entender o processo CVD é fundamental para alavancar todo o potencial do carbeto de silício nas aplicações tecnológicas mais exigentes do mundo.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposição Química a Vapor (CVD) |

| Entrada | Gases precursores contendo silício e carbono |

| Saída | Revestimento ou peça de carbeto de silício denso e de alta pureza |

| Vantagem Principal | Pureza do material incomparável e propriedades controladas |

| Aplicação Principal | Componentes de fabricação de semicondutores |

| Compensação | Custo mais alto e taxa de deposição mais lenta |

Precisa de materiais de alta pureza para suas aplicações críticas?

O processo CVD é essencial para criar carbeto de silício que tenha um desempenho confiável nos ambientes mais exigentes, como a fabricação de semicondutores. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis que atendem a esses requisitos rigorosos.

Deixe-nos ajudá-lo a alcançar resultados superiores. Nossa experiência garante que você obtenha as soluções certas para os desafios específicos do seu laboratório em ciência de materiais e fabricação de alta tecnologia.

Entre em contato com a KINTEK hoje para discutir como nossos produtos podem aprimorar seu processo e proteger seus investimentos.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- O que é o método de deposição química de vapor térmico para nanotubos de carbono? A Chave para a Produção Escalável de Nanotubos

- O que é CVD e o que você quer dizer com polimerização? Um Guia para Processos de Criação de Materiais

- Qual é o propósito da CVD? Cultivar filmes finos de alto desempenho com precisão atômica

- Por que o revestimento de carbono é importante? Aumenta o Desempenho e a Longevidade da Bateria

- Como os barcos de porcelana e os tubos de quartzo funcionam na CVD de BN? Otimize a Eficiência do Seu Revestimento de Nitreto de Boro

- O que é o método de deposição de vapor a vácuo? Um Guia para Revestimento PVD vs. CVD

- São os métodos importantes de deposição de filmes finos? PVD vs. CVD Explicados para a Sua Aplicação

- Qual a espessura do revestimento CVD? Otimize a Resistência ao Desgaste e a Durabilidade da Sua Ferramenta