Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação sofisticado usado para criar nanomateriais sólidos de alta pureza e alto desempenho, de baixo para cima. Envolve a introdução de gases precursores reativos em uma câmara onde eles sofrem uma reação química em uma superfície aquecida, ou substrato, para formar um filme sólido ultrafino. Esta técnica é fundamental para a produção de materiais como grafeno, catalisadores e revestimentos avançados.

O conceito central da CVD não é meramente revestir uma superfície, mas sim cultivar uma nova camada de material diretamente sobre ela. Transforma blocos de construção gasosos em um filme sólido e altamente ordenado através de reações químicas controladas em um ambiente de alta temperatura.

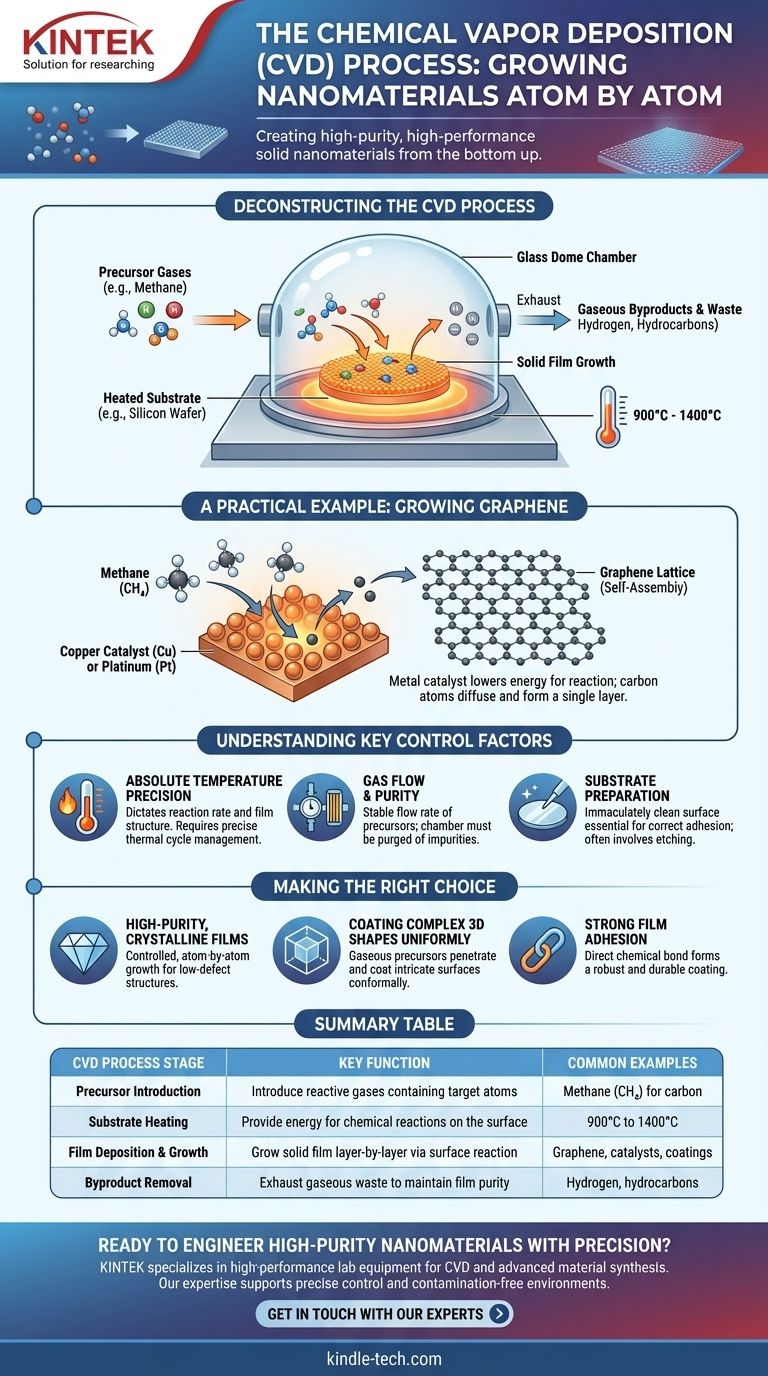

Desconstruindo o Processo CVD: Do Gás ao Filme Sólido

Para realmente entender a CVD, devemos olhar para seus componentes centrais e a sequência de eventos que permite a construção em nível atômico. Todo o processo é um equilíbrio cuidadosamente orquestrado de química, temperatura e pressão.

A Câmara de Reação e o Substrato

O processo começa dentro de uma câmara de reação selada, que fornece um ambiente altamente controlado. Dentro, um ou mais substratos — os materiais a serem revestidos, como uma bolacha de silício ou uma folha de cobre — são colocados. O substrato serve como base para o crescimento do novo material.

Os Gases Precursores

Um ou mais gases precursores voláteis são introduzidos na câmara. Esses gases contêm os átomos específicos necessários para o filme final. Por exemplo, para cultivar grafeno (uma forma de carbono), um gás contendo carbono como o metano é usado.

O Papel do Calor Extremo

O substrato é tipicamente aquecido a temperaturas extremamente altas, frequentemente entre 900°C e 1400°C. Este calor intenso não é apenas para aquecimento; ele fornece a energia necessária para quebrar as ligações químicas nos gases precursores, tornando-os altamente reativos.

Deposição e Crescimento do Filme

À medida que as moléculas de gás reativo entram em contato com o substrato quente, uma reação química ocorre exclusivamente em sua superfície. O produto sólido desta reação deposita-se no substrato, formando um filme fino. Este filme cresce camada por camada, resultando em uma estrutura cristalina ou amorfa, dependendo dos parâmetros do processo.

Remoção de Subprodutos

A reação química também produz subprodutos gasosos, que são efetivamente resíduos. Estes são continuamente removidos da câmara através de um sistema de exaustão, garantindo a pureza do filme em crescimento.

Um Exemplo Prático: Cultivando Grafeno

A síntese de grafeno é uma ilustração perfeita do processo CVD em ação. Ela destaca como o substrato pode desempenhar um papel mais ativo do que apenas ser uma superfície passiva.

O Substrato Catalisador Metálico

Para o crescimento do grafeno, um substrato metálico como cobre (Cu) ou platina (Pt) é usado. Este metal não é apenas a base, mas também atua como um catalisador. Ele reduz drasticamente a energia necessária para quebrar o gás precursor contendo carbono.

A Fonte de Carbono

Um gás como o metano (CH₄) é introduzido na câmara. Em altas temperaturas, o catalisador de cobre ajuda a decompor o metano, liberando os átomos de carbono.

Auto-montagem em Grafeno

Esses átomos de carbono recém-liberados se difundem e se organizam na superfície do cobre, formando a característica rede hexagonal de uma única camada de grafeno. Uma vez concluído o processo, esta folha de grafeno em escala atômica pode ser cuidadosamente separada do metal e transferida para um substrato diferente e mais prático, como o silício.

Compreendendo os Principais Fatores de Controle

A qualidade do nanomaterial produzido via CVD depende inteiramente do controle preciso sobre várias variáveis-chave. Qualquer desvio pode comprometer a integridade do produto final.

Precisão Absoluta da Temperatura

O controle da temperatura é o fator mais crítico. Ele dita a taxa da reação química e a estrutura final do filme. Todo o ciclo térmico — aquecimento, deposição e resfriamento — deve ser gerenciado com precisão para evitar defeitos.

Fluxo e Pureza do Gás

A taxa de fluxo dos gases precursores e carreadores para a câmara deve ser estável. Além disso, a câmara deve ser purgada de qualquer oxigênio ou umidade residual, pois essas impurezas podem causar reações secundárias indesejadas e contaminar o filme.

Preparação do Substrato

A superfície do substrato deve estar impecavelmente limpa e devidamente preparada antes da deposição. Isso geralmente envolve um processo chamado gravação para remover quaisquer camadas de passivação ou contaminantes que impediriam o filme de aderir corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

A CVD é uma técnica excepcionalmente poderosa e versátil, mas sua adequação depende inteiramente de seus requisitos específicos de material e aplicação.

- Se o seu foco principal são filmes cristalinos de alta pureza: A CVD é ideal porque o processo de crescimento lento, controlado, átomo por átomo, permite a formação de estruturas altamente ordenadas e com poucos defeitos.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: A natureza gasosa dos precursores permite que eles penetrem e revistam superfícies intrincadas de forma conformal, algo que os métodos de linha de visão não conseguem.

- Se o seu foco principal é uma forte adesão do filme a um substrato: O processo forma uma ligação química direta entre o filme e o substrato, resultando em um revestimento muito mais robusto e durável do que os métodos puramente físicos.

Em última análise, dominar o processo CVD é dominar o controle de uma reação química na superfície de um material para projetar novos materiais com precisão inigualável.

Tabela Resumo:

| Etapa do Processo CVD | Função Chave | Exemplos Comuns |

|---|---|---|

| Introdução do Precursor | Introduzir gases reativos contendo átomos alvo | Metano (CH₄) para carbono |

| Aquecimento do Substrato | Fornecer energia para reações químicas na superfície | 900°C a 1400°C |

| Deposição e Crescimento do Filme | Crescer filme sólido camada por camada via reação de superfície | Grafeno, catalisadores, revestimentos |

| Remoção de Subprodutos | Exaurir resíduos gasosos para manter a pureza do filme | Hidrogênio, hidrocarbonetos |

Pronto para projetar nanomateriais de alta pureza com precisão?

O processo CVD é fundamental para a criação de materiais avançados como grafeno, catalisadores e revestimentos duráveis. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho de que você precisa para dominar a deposição química de vapor e outras técnicas avançadas de síntese de materiais.

Nossa experiência apoia seu laboratório na obtenção de controle preciso de temperatura, fluxo de gás estável e ambientes livres de contaminação — fatores críticos para resultados bem-sucedidos de CVD.

Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar sua pesquisa e produção de nanomateriais.

Entre em contato com nossos especialistas →

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores