Para produzir grafeno de alta qualidade e grande área adequado para aplicações eletrônicas e comerciais, a Deposição Química a Vapor (CVD) é amplamente considerada o melhor e mais promissor método de síntese. Envolve o crescimento de um filme fino de grafeno em um substrato catalisador metálico, um processo que combina de forma única a escalabilidade com excelente qualidade do material.

O método "melhor" para sintetizar grafeno não é uma resposta única, mas uma escolha estratégica baseada no seu objetivo. Embora a Deposição Química a Vapor (CVD) ofereça o melhor equilíbrio entre qualidade e escala para uso industrial, outros métodos, como a esfoliação, são superiores para cenários específicos de pesquisa ou produção em massa.

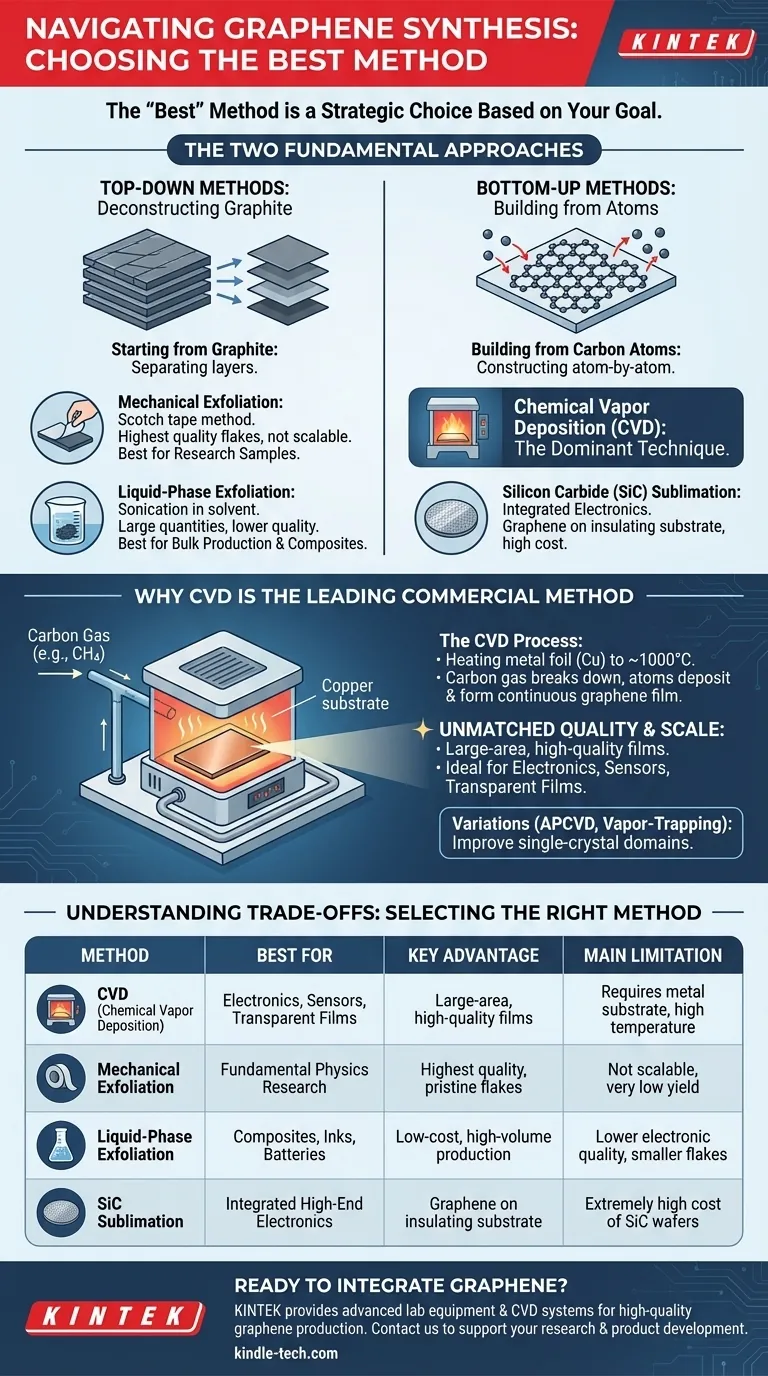

As Duas Abordagens Fundamentais para a Síntese de Grafeno

Compreender a produção de grafeno começa com o reconhecimento das duas estratégias principais. Cada abordagem começa de um ponto diferente e é adequada para diferentes objetivos finais.

Métodos Top-Down: Começando pelo Grafite

Esta abordagem envolve pegar o grafite a granel — essencialmente uma pilha de inúmeras camadas de grafeno — e separá-lo em folhas individuais ou de poucas camadas. É um processo de desconstrução.

O exemplo mais famoso é a esfoliação mecânica, o método original da "fita adesiva" usado para isolar o grafeno pela primeira vez. Produz flocos de altíssima qualidade, mas não é escalável.

Outro método chave é a esfoliação em fase líquida, onde o grafite é sonicado em um líquido para quebrá-lo. Isso pode produzir grandes quantidades de flocos de grafeno, mas a qualidade é geralmente inferior.

Métodos Bottom-Up: Construindo a Partir de Átomos de Carbono

Esta abordagem constrói o grafeno átomo por átomo em um substrato adequado. É um processo de criação, oferecendo controle preciso sobre o material final.

A Deposição Química a Vapor (CVD) é a técnica dominante de construção. Outros métodos nesta categoria incluem a sublimação de carbeto de silício (SiC) e a descarga por arco, mas a CVD emergiu como líder para a maioria das aplicações práticas.

Por Que a Deposição Química a Vapor (CVD) é o Método Líder

A CVD tornou-se a abordagem mais comum e celebrada porque resolve de forma única o duplo desafio de alcançar alta qualidade e grande área, o que é essencial para a viabilidade comercial.

O Processo CVD Explicado

Em um processo CVD típico, um substrato de folha metálica, mais comumente cobre (Cu), é aquecido a uma alta temperatura (cerca de 1000°C) dentro de um forno.

Em seguida, um gás contendo carbono, como o metano ($\text{CH}_4$), é introduzido. A alta temperatura decompõe o gás, e os átomos de carbono se depositam na superfície da folha de metal, arranjando-se na rede hexagonal característica de uma única camada de grafeno.

Qualidade e Escala Incomparáveis

A principal vantagem da CVD é sua capacidade de cultivar um filme de grafeno contínuo de camada única em grandes áreas — atualmente até dimensões de escala de wafer.

Esta combinação de cobertura de grande área e alta qualidade eletrônica torna o grafeno cultivado por CVD o candidato ideal para aplicações em filmes condutores transparentes, transistores, sensores e outras eletrônicas avançadas.

Variações para Necessidades Específicas

Os pesquisadores desenvolveram técnicas de CVD especializadas para melhorar ainda mais a qualidade. Métodos como a CVD de Pressão Atmosférica (APCVD) e o método de aprisionamento de vapor são projetados para cultivar domínios de grafeno monocristalino maiores, minimizando os defeitos que podem ocorrer nas fronteiras entre os cristais.

Compreendendo as Trocas: Quando Outros Métodos São os "Melhores"

Embora a CVD seja a líder para aplicações de alta tecnologia, seu domínio não é absoluto. O método "melhor" é sempre relativo aos requisitos específicos do projeto, especialmente em relação a custo, escala e qualidade aceitável.

Esfoliação Mecânica: Para Amostras de Pesquisa Intocadas

Para pesquisa fundamental em física, muitas vezes é necessária uma única lasca de grafeno estruturalmente perfeita. A esfoliação mecânica ainda é o padrão ouro para produzir essas amostras imaculadas.

A desvantagem é que é um processo puramente manual e de baixo rendimento, completamente inadequado para qualquer forma de produção em massa.

Esfoliação em Fase Líquida: Para Produção em Massa e Compósitos

Quando o objetivo principal é produzir um grande volume de grafeno a baixo custo, a esfoliação em fase líquida é a escolha superior. O resultado é tipicamente uma dispersão de flocos de grafeno em um solvente.

Este material não é adequado para eletrônica de ponta devido ao menor tamanho dos flocos e mais defeitos. No entanto, é ideal para aplicações como tintas condutoras, compósitos de polímeros, revestimentos e aditivos para baterias, onde as propriedades em massa são mais importantes do que a estrutura atômica imaculada.

Sublimação de Carbeto de Silício (SiC): Para Eletrônica Integrada de Alto Desempenho

Este método envolve aquecer um wafer de carbeto de silício a temperaturas muito altas, fazendo com que os átomos de silício sublimem (transformem-se em gás) da superfície, deixando para trás uma camada de átomos de carbono que formam o grafeno.

Sua principal vantagem é que o grafeno é cultivado diretamente em um substrato isolante, o que pode simplificar a fabricação de dispositivos. A principal desvantagem é o custo extremamente alto dos wafers de SiC, limitando seu uso a aplicações especializadas e de alto desempenho.

Selecionando o Método Certo para Sua Aplicação

A sua escolha do método de síntese deve ser guiada pelo seu objetivo final. Não existe um único método "melhor", apenas aquele mais apropriado para as restrições de qualidade, escala e custo da sua aplicação.

- Se o seu foco principal for eletrônica de alto desempenho: A Deposição Química a Vapor (CVD) é a escolha clara pelo seu equilíbrio entre cobertura de grande área e excelente qualidade eletrônica.

- Se o seu foco principal for pesquisa científica fundamental: A esfoliação mecânica continua sendo o melhor método para obter os flocos de grafeno mais imaculados e livres de defeitos.

- Se o seu foco principal for produção em massa para compósitos ou tintas: A esfoliação em fase líquida oferece a rota mais escalável e econômica para produzir grandes volumes de grafeno.

Compreender essas trocas centrais permite que você selecione não apenas um método, mas a estratégia certa para o seu objetivo específico.

Tabela Resumo:

| Método | Melhor Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Eletrônica, Sensores, Filmes Transparentes | Filmes de grande área e alta qualidade | Requer substrato metálico, alta temperatura |

| Esfoliação Mecânica | Pesquisa Fundamental em Física | Qualidade mais alta, flocos imaculados | Não escalável, rendimento muito baixo |

| Esfoliação em Fase Líquida | Compósitos, Tintas, Baterias | Produção de alto volume e baixo custo | Menor qualidade eletrônica, flocos menores |

| Sublimação de Carbeto de Silício (SiC) | Eletrônica Integrada de Alto Desempenho | Grafeno em substrato isolante | Custo extremamente alto dos wafers de SiC |

Pronto para Integrar Grafeno em Sua Pesquisa ou Desenvolvimento de Produtos?

O método de síntese correto é apenas o começo. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados, incluindo sistemas CVD e consumíveis, necessários para produzir com sucesso grafeno de alta qualidade para sua aplicação específica — seja para eletrônica de ponta, materiais compósitos ou pesquisa fundamental.

Deixe nossos especialistas ajudá-lo a construir um fluxo de trabalho de síntese confiável e eficiente. Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode apoiar a inovação do seu laboratório em tecnologia de grafeno.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Pastilhas de Matriz de Trefilação de Diamante CVD para Aplicações de Precisão

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Quais são as vantagens e desvantagens da ALD? Precisão vs. Velocidade na Deposição de Filmes Finos

- Qual é a função de retificar o substrato WC-Co com pó de diamante antes do HFCVD? Alcançar nucleação superior do filme

- O que é o processo de deposição química de vapor em semicondutores? Construindo as Camadas Microscópicas dos Chips Modernos

- O que é Deposição de Camada Atômica (ALD) e por que é crítica para CMOS avançado? Domine a Precisão em Nanoescala

- Quais são as vantagens e desvantagens da MOCVD? Um Guia para a Fabricação de Semicondutores de Alta Precisão

- Qual é a utilidade da deposição química de vapor? Criar Filmes Finos e Revestimentos de Alto Desempenho

- Qual é o efeito da temperatura na deposição de filmes finos? Domine a Chave para a Estrutura e Desempenho do Filme

- O que são filmes finos em eletrónica? As Camadas Microscópicas que Alimentam os Dispositivos Modernos