Embora existam vários métodos, a técnica mais eficaz e amplamente adotada para produzir grafeno de grande área e alta qualidade adequado para aplicações comerciais é a Deposição Química a Vapor (CVD). Tornou-se o padrão da indústria porque equilibra de forma única a escalabilidade, a qualidade do material e a relação custo-eficácia, particularmente para aplicações em eletrónica.

O "melhor" método para sintetizar grafeno não é uma resposta única, mas uma escolha ditada pelo seu objetivo final. Embora a esfoliação mecânica produza as amostras de maior pureza para pesquisa, a Deposição Química a Vapor (CVD) oferece a melhor combinação de qualidade, escala e transferibilidade necessária para a maioria dos avanços tecnológicos e industriais.

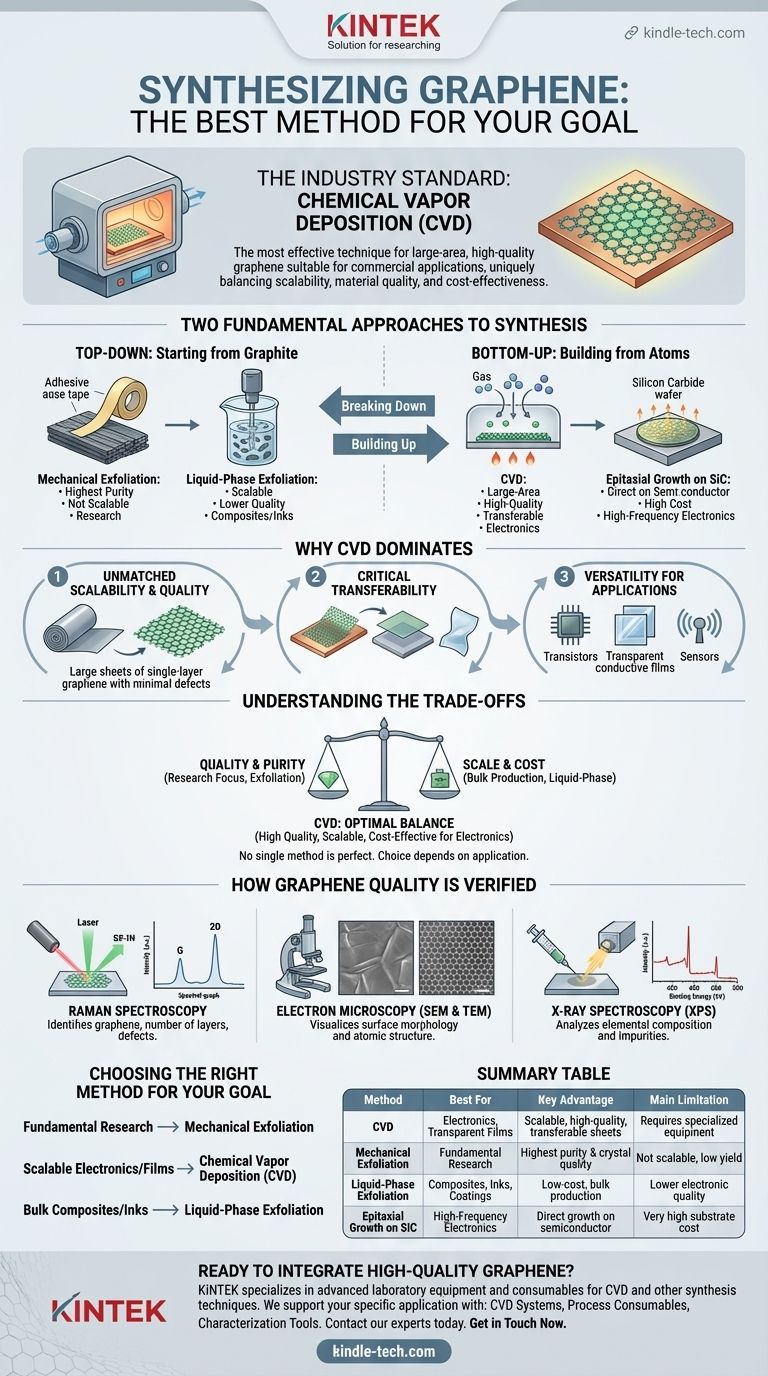

As Duas Abordagens Fundamentais para a Síntese de Grafeno

Para entender por que a CVD é preferida, é útil categorizar os métodos de síntese em duas estratégias fundamentais: construção a partir de átomos ou desagregação a partir de uma fonte maior.

H3: Métodos Top-Down: Partindo do Grafite

Os métodos top-down começam com grafite — essencialmente uma pilha espessa de camadas de grafeno — e separam essas camadas.

A esfoliação mecânica é o método original, famoso por usar fita adesiva para remover camadas até que uma única folha atómica permaneça. Produz flocos de grafeno excepcionalmente de alta qualidade e intocados, mas não é escalável e é usado principalmente para pesquisa científica fundamental.

A esfoliação em fase líquida é uma abordagem top-down mais escalável, onde o grafite é disperso num líquido e desagregado usando energia, muitas vezes por sonicação. Isso pode produzir grandes quantidades de flocos de grafeno para uso em compósitos, revestimentos e tintas, mas a qualidade elétrica é tipicamente inferior à de outros métodos.

H3: Métodos Bottom-Up: Construindo a partir de Átomos

Os métodos bottom-up constroem a rede de grafeno átomo por átomo num substrato. Isso proporciona um controlo preciso sobre a estrutura final.

A Deposição Química a Vapor (CVD) é a principal técnica bottom-up. Envolve o crescimento de grafeno diretamente num substrato metálico catalítico a partir de um gás contendo carbono.

O crescimento epitaxial em carboneto de silício (SiC) é outro método, onde o aquecimento de uma bolacha de SiC faz com que o silício sublime, deixando para trás uma camada de grafeno. Embora produza grafeno de alta qualidade diretamente numa bolacha semicondutora, o alto custo dos substratos de SiC limita o seu uso generalizado.

Por Que a Deposição Química a Vapor (CVD) Domina

A CVD emergiu como a rota de síntese mais promissora porque resolve os desafios críticos de escala e qualidade simultaneamente.

H3: O Processo de CVD Explicado

O processo de CVD para grafeno é conceitualmente simples. Uma folha de metal, tipicamente cobre (Cu), é aquecida num forno a vácuo. Um gás contendo carbono, como o metano (CH4), é introduzido. A altas temperaturas, o metano decompõe-se, e os átomos de carbono organizam-se na rede hexagonal de grafeno na superfície da folha de cobre.

H3: Escalabilidade e Qualidade Incomparáveis

A principal vantagem da CVD é a sua capacidade de produzir grandes e contínuas folhas de grafeno de camada única. Este é um pré-requisito para a criação de dispositivos eletrónicos como transístores, filmes condutores transparentes e sensores. O processo pode ser escalado para produzir filmes de grafeno medidos em metros quadrados.

H3: Transferibilidade e Versatilidade Críticas

Uma característica chave da CVD é que o filme de grafeno pode ser facilmente transferido do seu substrato de crescimento (a folha de cobre) para praticamente qualquer outro material, como bolachas de silício, vidro ou plásticos flexíveis. Esta versatilidade é o que torna o grafeno cultivado por CVD ideal para integração numa vasta gama de aplicações tecnológicas.

Compreendendo as Trocas

Nenhum método único é perfeito para todos os cenários. Escolher o certo requer a compreensão dos compromissos inerentes entre qualidade, custo e escala.

H3: Qualidade vs. Custo

A esfoliação mecânica oferece a mais alta qualidade cristalina possível, mas é proibitivamente cara e lenta para qualquer volume comercial. A esfoliação em fase líquida é a mais barata para produção em massa, mas a qualidade do material é insuficiente para eletrónica de alto desempenho. A CVD atinge um equilíbrio crucial, oferecendo alta qualidade a um preço rentável para grandes áreas.

H3: Escala vs. Pureza

Embora a CVD produza filmes excelentes e de grande área, o processo pode introduzir pequenos defeitos, contornos de grão ou impurezas não encontrados nos flocos intocados da esfoliação mecânica. Para a maioria das aplicações, esta troca é aceitável, mas para pesquisa em física fundamental, os flocos esfoliados são frequentemente ainda preferidos.

H3: Complexidade do Processo

A CVD requer equipamento especializado, incluindo fornos de alta temperatura, sistemas de vácuo e fluxo de gás controlado. Além disso, o processo de transferência pós-crescimento adiciona etapas e requer manuseio cuidadoso para evitar danos ao delicado filme em escala atómica.

Como a Qualidade do Grafeno é Verificada

Independentemente do método de síntese, o material resultante deve ser analisado para confirmar as suas propriedades. Os profissionais confiam num conjunto padrão de técnicas de caracterização.

H3: Espectroscopia Raman

Esta é a técnica mais importante e amplamente utilizada. Pode identificar definitivamente o grafeno, determinar o número de camadas (simples, dupla ou multicamadas) e avaliar a sua qualidade estrutural detetando defeitos.

H3: Microscopia Eletrónica (SEM & TEM)

A Microscopia Eletrónica de Varredura (SEM) é usada para examinar a superfície e a topografia do filme de grafeno, revelando rugas, dobras ou rasgos. A Microscopia Eletrónica de Transmissão (TEM) fornece imagens de alta resolução da própria rede atómica, confirmando a estrutura hexagonal.

H3: Espectroscopia de Raios-X (XPS)

A Espectroscopia Fotoeletrónica de Raios-X caracteriza o estado químico e a composição elementar da amostra, ajudando a identificar quaisquer impurezas indesejadas ou grupos funcionais ligados à folha de grafeno.

Escolhendo o Método Certo para o Seu Objetivo

A sua aplicação dita o método de síntese ideal.

- Se o seu foco principal é a pesquisa fundamental sobre material intocado: A esfoliação mecânica continua a ser o padrão ouro para produzir as amostras de mais alta qualidade e sem defeitos para a descoberta científica.

- Se o seu foco principal é a eletrónica escalável ou condutores transparentes: A Deposição Química a Vapor (CVD) é o único método viável para criar os filmes grandes, de alta qualidade e transferíveis necessários.

- Se o seu foco principal é a produção em massa para compósitos, tintas ou revestimentos: A esfoliação em fase líquida oferece a melhor rota para produzir grandes volumes de flocos de grafeno onde a qualidade eletrónica intocada não é a principal preocupação.

Compreender estas trocas críticas permite-lhe selecionar o método de síntese que se alinha diretamente com os seus objetivos técnicos e comerciais.

Tabela Resumo:

| Método | Melhor Para | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Eletrónica, Filmes Transparentes | Folhas escaláveis, de alta qualidade, transferíveis | Requer equipamento especializado |

| Esfoliação Mecânica | Pesquisa Fundamental | Maior pureza e qualidade cristalina | Não escalável, baixo rendimento |

| Esfoliação em Fase Líquida | Compósitos, Tintas, Revestimentos | Baixo custo, produção em massa | Menor qualidade eletrónica |

| Crescimento Epitaxial em SiC | Eletrónica de Alta Frequência | Crescimento direto em semicondutor | Custo muito alto do substrato |

Pronto para Integrar Grafeno de Alta Qualidade na Sua Pesquisa ou Produto?

Escolher o método de síntese certo é apenas o primeiro passo. A KINTEK especializa-se no fornecimento de equipamentos e consumíveis de laboratório avançados necessários para implementar com sucesso estas técnicas, particularmente a Deposição Química a Vapor (CVD).

Compreendemos que o seu sucesso depende de ferramentas fiáveis e precisas. Quer esteja a desenvolver eletrónica de próxima geração, compósitos avançados ou materiais inovadores, a nossa experiência e produtos são projetados para o ajudar a alcançar resultados superiores.

Vamos discutir como podemos apoiar a sua aplicação específica:

- Sistemas de CVD: Escale a sua produção de grafeno com sistemas robustos e controláveis.

- Consumíveis de Processo: Garanta uma qualidade consistente com folhas de metal e gases de alta pureza.

- Ferramentas de Caracterização: Verifique as propriedades do seu grafeno com equipamento analítico recomendado.

Contacte os nossos especialistas hoje para encontrar a solução perfeita para as necessidades de síntese de grafeno do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia