Os principais benefícios de um forno de indução são sua precisão excepcional, alta eficiência energética e seu método de operação limpo e seguro. Como ele gera calor diretamente dentro da carga metálica usando eletromagnetismo, em vez de uma chama externa ou arco, oferece um controle incomparável sobre todo o processo de fusão, resultando em produtos de maior qualidade e um ambiente de trabalho mais seguro.

Ao contrário dos fornos tradicionais que aquecem de fora para dentro, um forno de indução usa eletromagnetismo para gerar calor dentro do próprio material. Essa diferença fundamental é a fonte de suas principais vantagens em controle, velocidade e pureza para aplicações metalúrgicas.

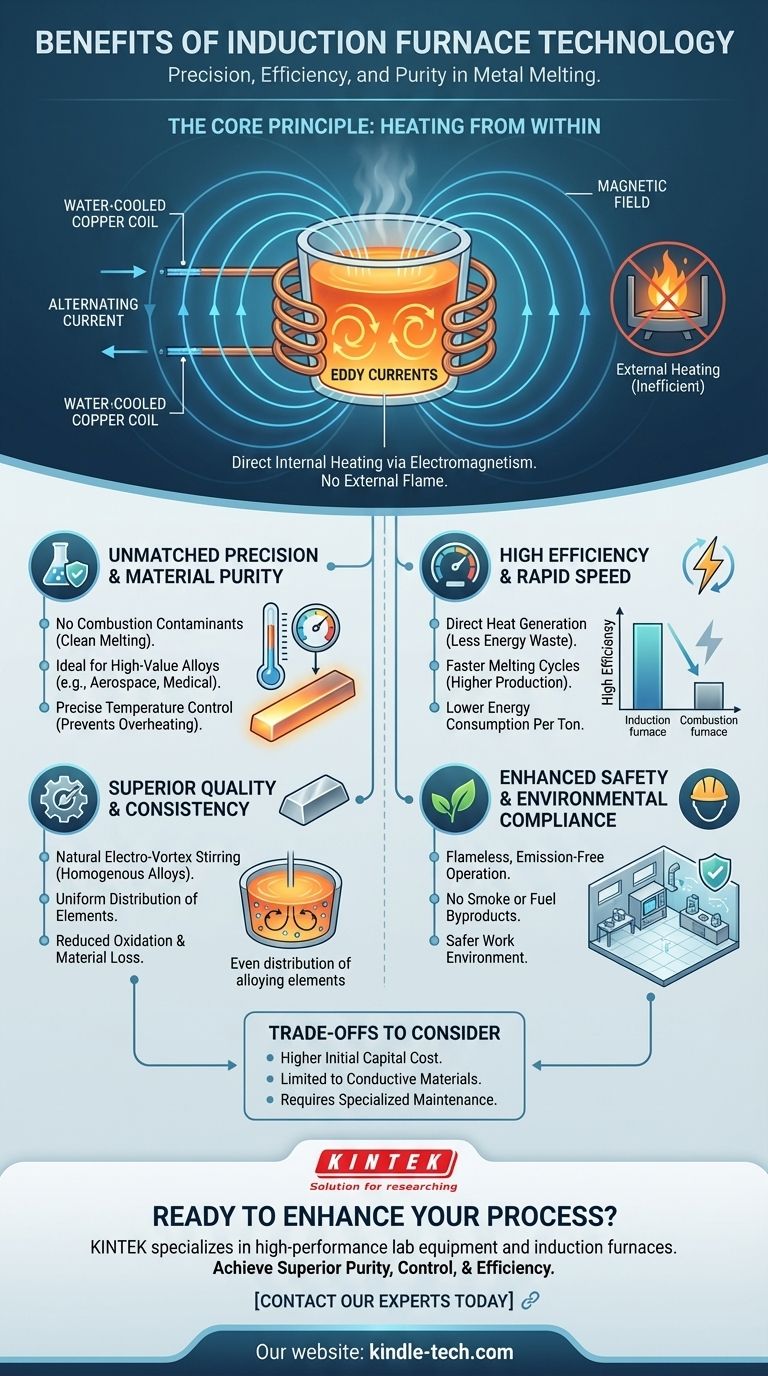

O Princípio Central: Aquecimento de Dentro

As vantagens únicas da tecnologia de indução derivam diretamente de seu método de aquecimento. Não é uma melhoria incremental em relação aos métodos mais antigos; é uma abordagem fundamentalmente diferente.

Como Funciona a Indução Eletromagnética

Um forno de indução utiliza uma bobina de cobre potente e resfriada a água. Uma corrente alternada de alta frequência é passada através desta bobina, criando um campo magnético dinâmico e poderoso.

Quando um material condutor, como sucata de metal ou lingotes, é colocado dentro deste campo, o campo magnético induz fortes correntes elétricas (conhecidas como correntes parasitas) dentro do próprio metal. A resistência natural do metal a essas correntes gera calor intenso, rápido e preciso.

O Impacto na Velocidade e Eficiência

Como o calor é gerado dentro da carga, o processo de fusão é notavelmente rápido e energeticamente eficiente. Há muito pouca energia desperdiçada aquecendo a câmara do forno ou o ar circundante, como é comum em sistemas baseados em combustão.

Este método de aquecimento direto leva a uma eficiência de produção significativamente maior e menor consumo geral de energia por tonelada de metal fundido.

Precisão e Qualidade de Material Incomparáveis

Para aplicações que envolvem ligas valiosas ou especificações metalúrgicas rigorosas, o controle é primordial. Os fornos de indução fornecem um nível de controle que os fornos de combustão não conseguem igualar.

Prevenção de Contaminação

O processo é totalmente livre de combustão. Não há chamas, fumaça ou subprodutos de combustível para introduzir impurezas como carbono ou enxofre na fusão.

Isso o torna a escolha ideal para aplicações onde a pureza do metal é uma preocupação crítica, como na fabricação aeroespacial, médica ou de ligas especiais.

Minimizando a Oxidação e a Perda de Elementos

O controle preciso e rápido da temperatura evita o superaquecimento. Isso minimiza a perda de elementos de liga valiosos e facilmente oxidáveis.

Sem chama direta incidindo sobre o metal, tanto a oxidação quanto a descarbonetação são drasticamente reduzidas, economizando material e garantindo que o produto final atenda às suas especificações químicas.

Garantindo a Homogeneidade da Liga

O campo eletromagnético que aquece o metal também cria uma ação de agitação natural dentro do banho fundido. Este efeito eletro-vortex garante que todos os elementos de liga sejam distribuídos uniformemente, resultando em um produto final perfeitamente uniforme e homogêneo.

Compreendendo as Compensações

Embora a tecnologia de indução ofereça vantagens significativas, é essencial compreender seu contexto operacional específico e suas limitações.

Custo de Capital Inicial Mais Elevado

A eletrônica de potência avançada, as bobinas de precisão e os sistemas de resfriamento necessários para um forno de indução geralmente resultam em um investimento inicial mais alto em comparação com fornos mais simples, a combustível.

Restrições de Material

O aquecimento por indução é eficaz apenas em materiais eletricamente condutores. É a tecnologia ideal para metais, mas não é adequada para fundir materiais não condutores como vidro ou certas cerâmicas.

Complexidade de Manutenção

As fontes de alimentação de alta frequência e os circuitos de resfriamento a água são sistemas sofisticados. Eles exigem conhecimento especializado para manutenção e reparo adequados, o que pode ser uma consideração para algumas instalações.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de forno correta depende inteiramente de suas prioridades operacionais e dos materiais que você está processando.

- Se o seu foco principal são ligas de alta pureza ou metais especiais: O ambiente de fusão livre de contaminação e controlado com precisão de um forno de indução é inegociável.

- Se o seu foco principal é a produção de alto volume e eficiência: Os ciclos de aquecimento rápidos, o baixo consumo de energia e a redução da perda de material oferecem um retorno sobre o investimento atraente.

- Se o seu foco principal é a segurança no local de trabalho e a conformidade ambiental: A operação sem chama e sem emissões torna o forno de indução a escolha superior para uma instalação industrial moderna.

Em última análise, a adoção da tecnologia de forno de indução é uma decisão estratégica para priorizar a qualidade do material, a eficiência operacional e um ambiente de trabalho mais seguro e limpo.

Tabela Resumo:

| Benefício | Principal Vantagem |

|---|---|

| Pureza do Material | Sem contaminantes de combustão; ideal para ligas de alto valor. |

| Controle do Processo | Regulação precisa da temperatura e ação de agitação natural. |

| Eficiência Energética | Aquecimento interno direto minimiza o desperdício de energia. |

| Segurança Operacional | Operação sem chama e sem emissões aumenta a segurança no local de trabalho. |

Pronto para aprimorar seu processo de fusão de metais com precisão e eficiência?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de indução projetados para resultados superiores. Nossas soluções entregam a pureza, o controle e a eficiência que seu laboratório exige, garantindo que você alcance os resultados de mais alta qualidade para suas ligas e metais especializados.

Entre em contato com nossos especialistas hoje para encontrar o forno de indução perfeito para sua aplicação e descubra como podemos apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como o vácuo e o aquecimento se coordenam para a desgaseificação em compósitos SiC/Al? Otimizar Densidade e Qualidade da Interface

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Obtenha 96%+ de Densidade para Compósitos (WC + B4C)p/6063Al