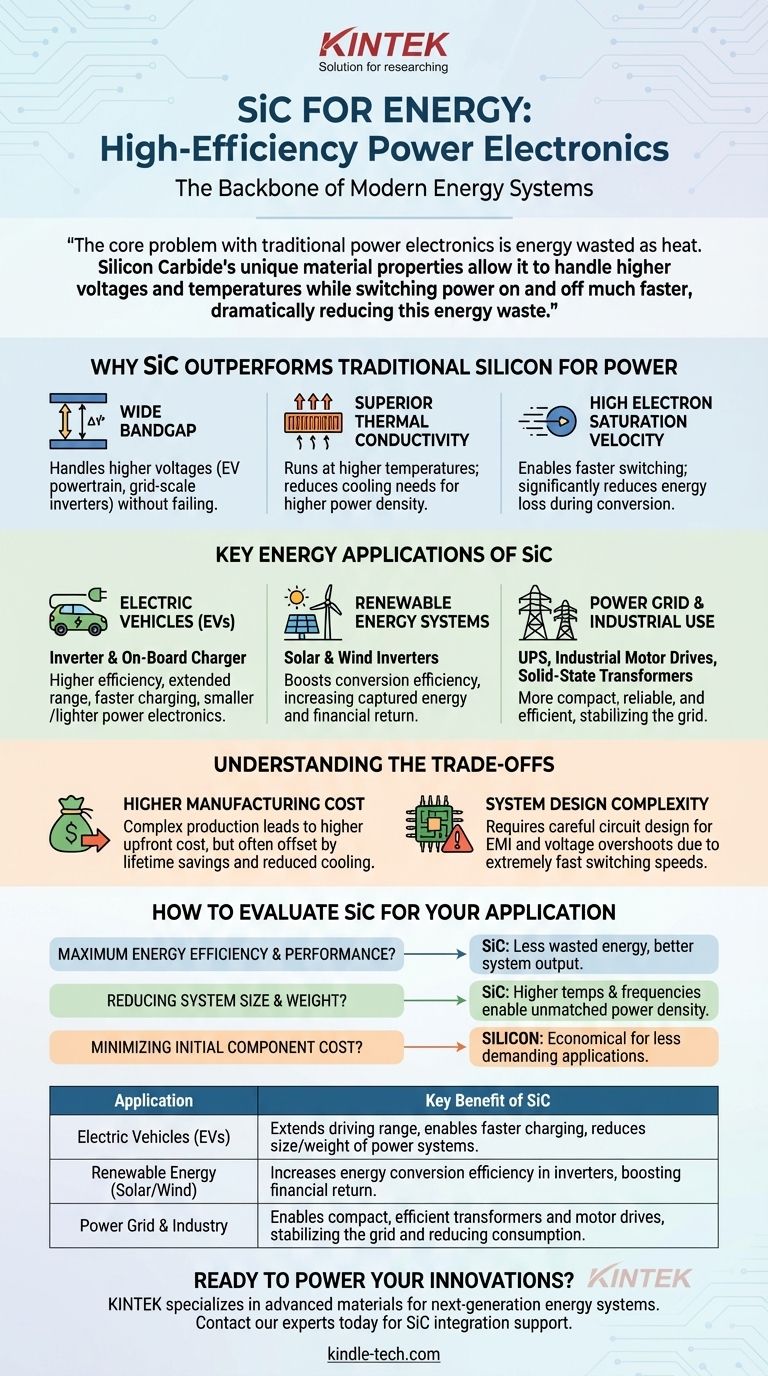

No setor de energia, o Carboneto de Silício (SiC) é usado principalmente para construir eletrónica de potência de alta eficiência. Estes dispositivos semicondutores avançados são responsáveis por converter e controlar a eletricidade com significativamente menos perda de energia do que os componentes tradicionais de silício. Estão a tornar-se a espinha dorsal dos sistemas de energia modernos, desde veículos elétricos e inversores de energia solar até à estabilidade de toda a rede elétrica.

O problema central com a eletrónica de potência tradicional é a energia desperdiçada como calor. As propriedades únicas do material do Carboneto de Silício permitem-lhe lidar com tensões e temperaturas mais elevadas, ao mesmo tempo que liga e desliga a energia muito mais rapidamente, reduzindo drasticamente este desperdício de energia e permitindo sistemas de energia mais pequenos, mais potentes e mais eficientes.

Porquê o SiC Supera o Silício Tradicional para Potência

As vantagens do SiC não são incrementais; representam uma mudança fundamental no que é possível para a eletrónica de potência. Isto deriva das suas propriedades físicas intrínsecas, que são muito mais adequadas para aplicações de alta potência do que as do silício convencional.

A Importância de uma Banda Proibida Larga

A banda proibida de um material determina quanta energia é necessária para permitir que os eletrões fluam e conduzam eletricidade. O SiC tem uma banda proibida aproximadamente três vezes mais larga do que o silício.

Esta banda proibida larga significa que os dispositivos SiC podem bloquear tensões muito mais elevadas antes de avariarem. Isto permite a criação de componentes que podem lidar com as exigências de alta potência de um sistema de transmissão de VE ou de um inversor em escala de rede sem falhar.

Condutividade Térmica Superior

O SiC é excecionalmente bom a conduzir o calor para longe do seu núcleo. Esta alta condutividade térmica é uma vantagem crítica.

Como o SiC dissipa o calor de forma tão eficaz, os dispositivos podem operar a temperaturas mais elevadas sem danos. Isto reduz a necessidade de sistemas de arrefecimento grandes, pesados e caros, como ventoinhas e dissipadores de calor, levando a um aumento dramático na densidade de potência (mais potência num espaço menor).

Alta Velocidade de Saturação de Eletrões

Esta propriedade permite que os eletrões se movam através do SiC a velocidades muito elevadas. Em termos práticos, isto permite que os dispositivos SiC liguem e desliguem muito mais rapidamente do que os dispositivos baseados em silício.

Uma comutação mais rápida reduz diretamente a quantidade de energia perdida durante o processo de conversão de energia (conhecida como perdas de comutação). Este é o principal impulsionador da eficiência energética superior do SiC.

Principais Aplicações de Energia do SiC

Os benefícios teóricos do SiC traduzem-se em ganhos de desempenho tangíveis em vários setores críticos de energia.

Veículos Elétricos (VEs)

O SiC é um divisor de águas para os VEs. É usado no inversor principal, que converte a energia CC da bateria em energia CA para o motor, e no carregador a bordo.

O resultado é uma maior eficiência, que estende a autonomia de condução do veículo com uma única carga. Também permite tempos de carregamento mais rápidos e reduz o peso e o tamanho da eletrónica de potência, melhorando ainda mais o desempenho do veículo.

Sistemas de Energia Renovável

Na energia solar, são necessários inversores para converter a eletricidade CC gerada pelos painéis em eletricidade CA compatível com a rede.

O uso de SiC em inversores solares aumenta a eficiência de conversão, o que significa que mais energia solar é capturada e entregue à rede ou para uso local. Isso aumenta o retorno financeiro e a produção total de energia de uma instalação solar. Os mesmos benefícios aplicam-se aos conversores de potência em turbinas eólicas.

Rede Elétrica e Uso Industrial

O SiC está a ser implementado em centros de dados para fontes de alimentação ininterruptas (UPS) e em fábricas para acionamentos de motores industriais de alta eficiência, reduzindo o consumo de eletricidade.

Na própria rede, o SiC permite o desenvolvimento de transformadores de estado sólido, que são mais compactos, fiáveis e eficientes do que os transformadores tradicionais, ajudando a modernizar e estabilizar a rede elétrica.

Compreendendo as Compensações

Embora o SiC ofereça vantagens claras, é essencial reconhecer as suas limitações atuais para tomar uma decisão informada.

Custo de Fabrico Mais Elevado

Produzir wafers de SiC de alta pureza e sem defeitos é um processo mais complexo e intensivo em energia do que produzir wafers de silício.

Isso resulta num custo inicial mais elevado para os componentes de SiC. No entanto, este custo é frequentemente compensado ao longo da vida útil do sistema através de economias de energia significativas e requisitos de arrefecimento reduzidos. À medida que a fabricação escala, os preços estão a diminuir constantemente.

Complexidade do Design do Sistema

Não se pode simplesmente substituir um componente de silício por um de SiC. As velocidades de comutação extremamente rápidas dos dispositivos SiC exigem um design de circuito mais cuidadoso para gerir a interferência eletromagnética (EMI) e os sobreimpulsos de tensão.

Os engenheiros devem possuir conhecimentos específicos para integrar adequadamente os componentes de SiC e desbloquear todo o seu potencial de desempenho sem introduzir novos problemas no sistema.

Como Avaliar o SiC para a Sua Aplicação

A escolha entre SiC e silício tradicional depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a máxima eficiência energética e desempenho: O SiC é a escolha superior, pois as suas baixas perdas de comutação traduzem-se diretamente em menos energia desperdiçada e melhor saída do sistema.

- Se o seu foco principal é reduzir o tamanho e o peso do sistema: A capacidade do SiC de operar a temperaturas e frequências mais elevadas permite componentes passivos e sistemas de arrefecimento menores, possibilitando uma densidade de potência inigualável.

- Se o seu foco principal é minimizar o custo inicial do componente: O silício tradicional continua a ser uma opção viável e económica para aplicações de menor potência ou menos exigentes, onde a eficiência máxima não é o fator mais crítico.

Ao compreender estes princípios, pode determinar com confiança onde o SiC oferece uma vantagem decisiva para os seus objetivos energéticos.

Tabela Resumo:

| Aplicação | Principal Benefício do SiC |

|---|---|

| Veículos Elétricos (VEs) | Estende a autonomia de condução, permite carregamento mais rápido, reduz o tamanho/peso dos sistemas de potência. |

| Energia Renovável (Solar/Eólica) | Aumenta a eficiência de conversão de energia em inversores, impulsionando o retorno financeiro. |

| Rede Elétrica e Indústria | Permite transformadores e acionamentos de motores compactos e eficientes, estabilizando a rede e reduzindo o consumo. |

Pronto para Potenciar as Suas Inovações com Soluções de Alta Eficiência?

A KINTEK é especializada no fornecimento de materiais e componentes avançados para sistemas de energia de próxima geração. Se está a desenvolver eletrónica de potência para veículos elétricos, energia renovável ou tecnologia de rede, a nossa experiência pode ajudá-lo a integrar materiais de alto desempenho como o Carboneto de Silício (SiC) para alcançar eficiência, densidade de potência e fiabilidade superiores.

Contacte os nossos especialistas hoje para discutir como podemos apoiar as suas necessidades laboratoriais e de produção com equipamentos de precisão e consumíveis adaptados ao setor de energia.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor