Em essência, a calcinação é um processo fundamental de tratamento térmico na química. Envolve aquecer um material sólido a uma temperatura elevada, tipicamente abaixo do seu ponto de fusão, numa atmosfera controlada ou na ausência de ar. Isto é feito não para derreter a substância, mas para causar decomposição térmica, eliminar componentes voláteis como água e dióxido de carbono, ou desencadear uma transição de fase na sua estrutura cristalina.

O objetivo central da calcinação não é simplesmente aquecer um material, mas alterar fundamentalmente a sua composição química e estrutura física de uma forma precisa e controlada para o tornar adequado para uma aplicação industrial específica.

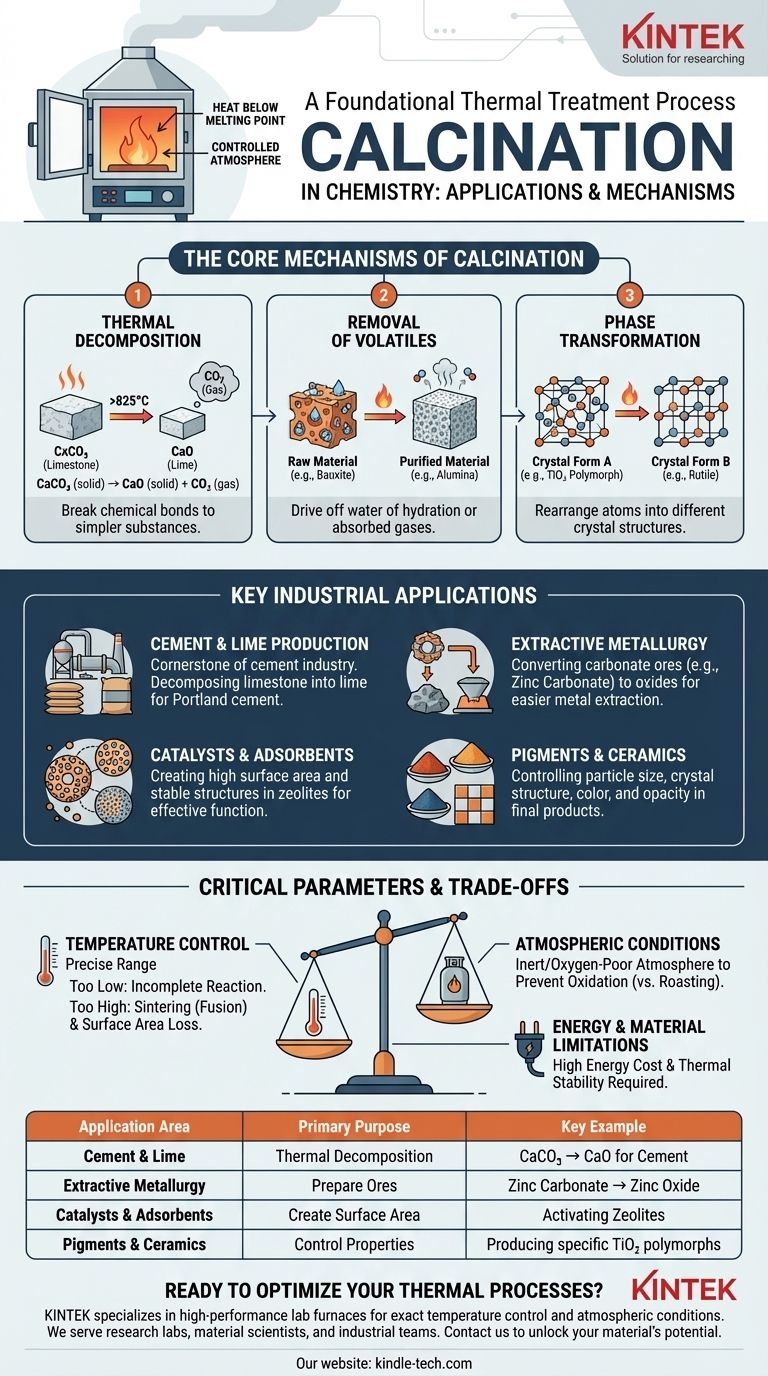

Os Mecanismos Centrais da Calcinação

Para compreender as suas aplicações, é preciso primeiro apreender as mudanças fundamentais que a calcinação induz num material. O processo geralmente atinge um de três objetivos principais.

Decomposição Térmica

Este é o objetivo mais comum da calcinação. O calor aplicado fornece energia suficiente para quebrar as ligações químicas dentro de um composto, decompondo-o em substâncias mais simples.

O exemplo clássico é a produção de cal (óxido de cálcio, CaO) a partir de calcário (carbonato de cálcio, CaCO₃). O aquecimento do calcário acima de 825°C elimina o dióxido de carbono, deixando para trás a cal desejada.

CaCO₃ (sólido) → CaO (sólido) + CO₂ (gás)

Remoção de Voláteis

Muitas matérias-primas contêm substâncias voláteis, mais comummente água de hidratação (água quimicamente ligada) ou gases absorvidos.

A calcinação purifica o material ao eliminar estes voláteis. Por exemplo, o minério de bauxita é calcinado para remover água, convertendo hidróxidos de alumínio em óxido de alumínio (alumina), um passo crítico antes da produção de alumínio metálico.

Transformação de Fase

O aquecimento de um sólido pode fazer com que os seus átomos se reorganizem numa estrutura cristalina diferente, um processo conhecido como transição de fase. As diferentes formas cristalinas (polimorfos) de uma substância podem ter propriedades físicas e químicas muito diferentes.

Por exemplo, a calcinação é usada para converter dióxido de titânio (TiO₂) na sua forma cristalina desejada (por exemplo, rutilo) para uso como pigmento, uma vez que isto controla a sua opacidade e brilho.

Aplicações Industriais Chave

Os princípios da calcinação são aplicados em inúmeras indústrias de grande escala onde as propriedades dos materiais sólidos são primordiais.

Produção de Cimento e Cal

Esta é a maior aplicação industrial da calcinação em volume. A decomposição do calcário em cal é a pedra angular da indústria do cimento, uma vez que a cal é o ingrediente principal do cimento Portland.

Metalurgia Extrativa

Antes que um metal possa ser extraído de um minério, o minério deve frequentemente ser preparado. A calcinação é usada para converter minérios de carbonato nos seus óxidos correspondentes.

Geralmente, é muito mais fácil e energeticamente mais eficiente reduzir um óxido metálico ao metal puro do que reduzir um carbonato metálico diretamente. Por exemplo, o carbonato de zinco (smithsonita) é calcinado para óxido de zinco antes de ser fundido.

Catalisadores e Adsorventes

O desempenho de catalisadores e adsorventes (como zeólitos) depende fortemente da sua área de superfície e estrutura porosa.

A calcinação é uma etapa crítica na sua fabricação. É usada para remover produtos químicos precursores, estabilizar a estrutura do material e criar a alta área de superfície e os tamanhos de poros específicos necessários para que funcionem eficazmente.

Pigmentos e Cerâmicas

Na produção de pigmentos inorgânicos, cerâmicas e refratários, a calcinação proporciona um controlo preciso sobre as propriedades do produto final.

O processo determina o tamanho das partículas, a estrutura cristalina e a pureza, o que impacta diretamente características como cor, opacidade, dureza e estabilidade térmica.

Compreender as Compensações e os Parâmetros Críticos

Embora poderosa, a calcinação é um processo preciso onde pequenas variações podem levar a resultados indesejáveis. O sucesso requer a gestão de um equilíbrio cuidadoso de fatores.

O Controlo da Temperatura é Fundamental

A temperatura de calcinação é a variável mais crítica. Uma temperatura muito baixa resulta numa reação incompleta, deixando impurezas ou material de partida não reagido.

Inversamente, uma temperatura muito alta pode causar sinterização, onde as partículas sólidas começam a fundir-se. Isto reduz drasticamente a área de superfície do material, o que é catastrófico para aplicações que envolvem catalisadores ou adsorventes.

As Condições Atmosféricas Importam

A calcinação é formalmente definida pela sua atmosfera controlada, muitas vezes inerte ou pobre em oxigénio. Isto distingue-a da torrefação (roasting), que é um processo semelhante de alta temperatura realizado na presença de excesso de ar para promover a oxidação.

A utilização de uma atmosfera inerte (como o nitrogénio) evita reações secundárias indesejadas, garantindo que o material sofra a decomposição ou mudança de fase desejada sem ser oxidado.

Limitações de Energia e Material

A calcinação é um processo intensivo em energia devido às altas temperaturas necessárias. Isto representa um custo operacional significativo, especialmente em escalas industriais.

Além disso, é adequada apenas para materiais que são termicamente estáveis até à sua temperatura de decomposição e que não derretem ou vaporizam prematuramente.

Fazer a Escolha Certa para o Seu Objetivo

A calcinação é uma ferramenta versátil, mas a sua aplicação deve ser adaptada ao resultado desejado.

- Se o seu foco principal for a produção de produtos químicos a granel: Use a calcinação para decomposição térmica em grande escala, como converter calcário em cal para cimento.

- Se o seu foco principal for a preparação de um minério para extração de metal: Aplique a calcinação para converter minérios de carbonato ou hidratados nos seus óxidos mais facilmente redutíveis.

- Se o seu foco principal for a engenharia de propriedades avançadas de materiais: Empregue a calcinação como uma ferramenta de precisão para controlar a estrutura cristalina e criar uma área de superfície elevada em catalisadores, pigmentos e adsorventes.

Em última análise, dominar a calcinação é sobre entender como aplicar energia térmica controlada para desbloquear o potencial químico e físico preciso escondido dentro de um material sólido.

Tabela de Resumo:

| Área de Aplicação | Propósito Principal da Calcinação | Exemplo Chave |

|---|---|---|

| Produção de Cimento e Cal | Decomposição térmica de carbonatos | Conversão de calcário (CaCO₃) em cal (CaO) para cimento |

| Metalurgia Extrativa | Preparar minérios para extração de metal | Conversão de minério de carbonato de zinco em óxido de zinco antes da fundição |

| Catalisadores e Adsorventes | Criar área de superfície elevada e estrutura estável | Ativação de zeólitos através da remoção de precursores e estabilização de poros |

| Pigmentos e Cerâmicas | Controlar a estrutura cristalina e as propriedades das partículas | Produção de polimorfos específicos de TiO₂ para opacidade e cor em pigmentos |

Pronto para Otimizar os Seus Processos Térmicos?

A calcinação é uma ciência precisa, e o equipamento certo é fundamental para alcançar as propriedades de material desejadas — quer esteja a desenvolver catalisadores, a processar minérios ou a projetar cerâmicas avançadas. A KINTEK especializa-se em fornos de laboratório de alto desempenho e equipamentos de processamento térmico concebidos para um controlo exato da temperatura e condições atmosféricas, garantindo que os seus processos de calcinação sejam eficientes, repetíveis e escaláveis.

Servimos: Laboratórios de investigação, cientistas de materiais e equipas industriais focadas em metalurgia, catálise, cerâmica e produção química.

Permita-nos ajudá-lo a desbloquear todo o potencial dos seus materiais. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas de calcinação e descobrir a solução ideal para a sua aplicação.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Que energia é necessária para a pirólise?Desvendando os segredos da decomposição térmica

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processos de Tratamento Térmico

- Qual é o resultado final da pirólise? Convertendo Resíduos em Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o efeito da torrefação no bio-óleo de pirólise rápida? Obtenha Bio-Combustível de Maior Qualidade e Mais Estável

- Quais são os subprodutos do biocarvão? Coprodutos Valiosos da Pirólise

- Quais são as desvantagens da pirólise de plástico? Desafios Chave e Compensações Ambientais

- Quais são os riscos da pirólise? Principais Desafios na Conversão de Resíduos em Energia

- Quais são as preocupações de segurança da pirólise? Gerenciando Riscos de Incêndio, Toxicidade e Controle de Processo