A principal vantagem do PVD sobre o CVD é a sua temperatura de processo significativamente mais baixa. Isso permite que a Deposição Física de Vapor (PVD) reveste materiais sensíveis ao calor sem alterar suas propriedades fundamentais ou causar distorção, preservando também o acabamento superficial original da peça.

A escolha entre PVD e CVD não se trata de encontrar uma tecnologia universalmente "melhor", mas sim de alinhar o processo com o seu material específico, geometria da peça e resultado desejado. O processo físico do PVD é ideal para aplicações de temperatura mais baixa, enquanto o processo químico do CVD se destaca no revestimento de superfícies complexas e fora da linha de visão.

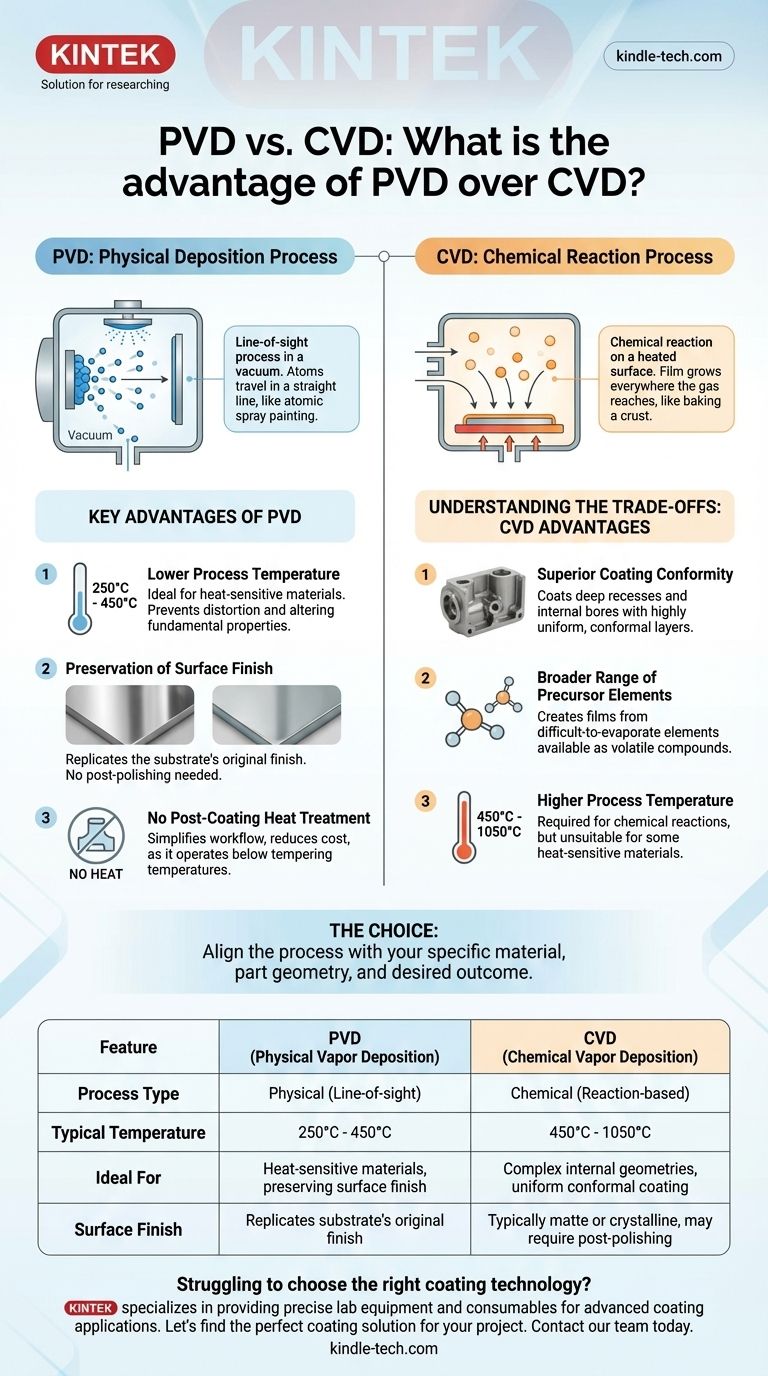

A Distinção Fundamental do Processo

Para entender as vantagens de cada método, devemos primeiro analisar como eles funcionam. A diferença central entre PVD e CVD dita todas as outras características de desempenho, desde a temperatura até o acabamento superficial.

PVD: Um Processo de Deposição Física

PVD é um processo de linha de visão que ocorre no vácuo. Um material fonte sólido é vaporizado por meios físicos (como pulverização catódica com íons ou evaporação com calor), e os átomos resultantes viajam em linha reta para se depositar no substrato.

Pense nisso como uma forma de pintura spray em nível atômico. A "tinta" (os átomos vaporizados) só pode aderir às superfícies que pode "ver" diretamente da fonte.

CVD: Um Processo de Reação Química

A Deposição Química de Vapor (CVD), em contraste, depende de uma reação química. Precursores químicos gasosos são introduzidos em uma câmara onde reagem na superfície de um substrato aquecido, formando um filme sólido.

Isso é mais parecido com assar uma crosta em um pão. O calor do próprio substrato impulsiona a reação, fazendo com que o filme "cresça" diretamente na superfície onde o gás puder alcançar.

Principais Vantagens do PVD na Prática

A natureza física do PVD leva a várias vantagens operacionais distintas.

Temperatura de Processo Mais Baixa

Os processos PVD geralmente operam em temperaturas muito mais baixas, geralmente entre 250°C e 450°C.

Em contraste, o CVD requer temperaturas significativamente mais altas — frequentemente entre 450°C e 1050°C — para iniciar as reações químicas necessárias. Esse calor torna o CVD inadequado para materiais como aços para ferramentas temperados, alumínio ou polímeros que seriam amolecidos, danificados ou deformados.

Preservação do Acabamento Superficial

O PVD replica fielmente o acabamento superficial original do substrato. Se você revestir uma peça altamente polida com PVD, o resultado será um revestimento altamente polido.

O CVD, devido ao seu processo de crescimento químico, geralmente resulta em um acabamento fosco ou cristalino. Obter uma aparência polida com uma peça revestida por CVD requer pós-processamento caro e demorado.

Sem Tratamento Térmico Pós-Revestimento

Como o PVD opera abaixo da temperatura de têmpera da maioria dos aços, as peças não requerem tratamento térmico subsequente para restaurar sua dureza ou propriedades mecânicas. Isso simplifica o fluxo de trabalho de fabricação e reduz custos.

Entendendo as Compensações: Quando Considerar o CVD

Embora a baixa temperatura do PVD seja uma grande vantagem, não é a solução certa para todos os problemas. As características exclusivas do CVD o tornam superior para certas aplicações.

A Limitação da Linha de Visão

O principal inconveniente do PVD é que ele é um processo de linha de visão. Ele não consegue revestir eficazmente reentrâncias profundas, furos internos ou as superfícies ocultas de peças complexas.

Conformidade Superior do Revestimento

O CVD se destaca onde o PVD falha. Como utiliza um gás que pode fluir para qualquer espaço aberto, o CVD pode depositar um revestimento altamente uniforme (conforme) em todas as superfícies de uma peça complexa, tanto internas quanto externas.

Gama Mais Ampla de Elementos Precursores

O CVD pode criar filmes a partir de elementos que são difíceis de evaporar ou pulverizar, mas estão prontamente disponíveis como compostos químicos voláteis. Isso abre uma gama diferente de possíveis químicas de revestimento em comparação com o PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia correta requer uma compreensão clara do seu objetivo principal.

- Se o seu foco principal é revestir materiais sensíveis ao calor: PVD é a escolha clara devido à sua baixa temperatura de operação, prevenindo danos a substratos como aços temperados ou alumínio.

- Se o seu foco principal é preservar um acabamento de alto polimento ou decorativo: PVD é superior porque replica diretamente a textura superficial original sem a necessidade de pós-polimento.

- Se o seu foco principal é revestir geometrias internas complexas: CVD é a única opção viável, pois seus precursores gasosos podem alcançar todas as superfícies, ao contrário da deposição por linha de visão do PVD.

- Se o seu foco principal é obter o revestimento mais uniforme em uma peça intrincada: A capacidade do CVD de criar camadas altamente conformes em todas as superfícies expostas o torna a tecnologia melhor.

Compreender essas diferenças fundamentais permite que você selecione a tecnologia de revestimento precisa que se alinha perfeitamente com seu material, geometria e requisitos de desempenho.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (Linha de visão) | Químico (Baseado em reação) |

| Temperatura Típica | 250°C - 450°C | 450°C - 1050°C |

| Ideal Para | Materiais sensíveis ao calor, preservação do acabamento superficial | Geometrias internas complexas, revestimento conforme uniforme |

| Acabamento Superficial | Reproduz o acabamento original do substrato | Geralmente fosco ou cristalino, pode exigir pós-polimento |

Com dificuldades para escolher a tecnologia de revestimento certa para o equipamento ou componentes do seu laboratório? A escolha entre PVD e CVD é fundamental para proteger seus materiais e alcançar o desempenho desejado. A KINTEK é especializada em fornecer o equipamento de laboratório e consumíveis precisos de que você precisa para aplicações avançadas de revestimento. Nossos especialistas podem ajudá-lo a navegar nessas decisões complexas para garantir resultados ideais para seus materiais e geometrias de peças específicas.

Vamos encontrar a solução de revestimento perfeita para o seu projeto. Entre em contato com nossa equipe hoje mesmo através do nosso formulário simples para discutir suas necessidades e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados