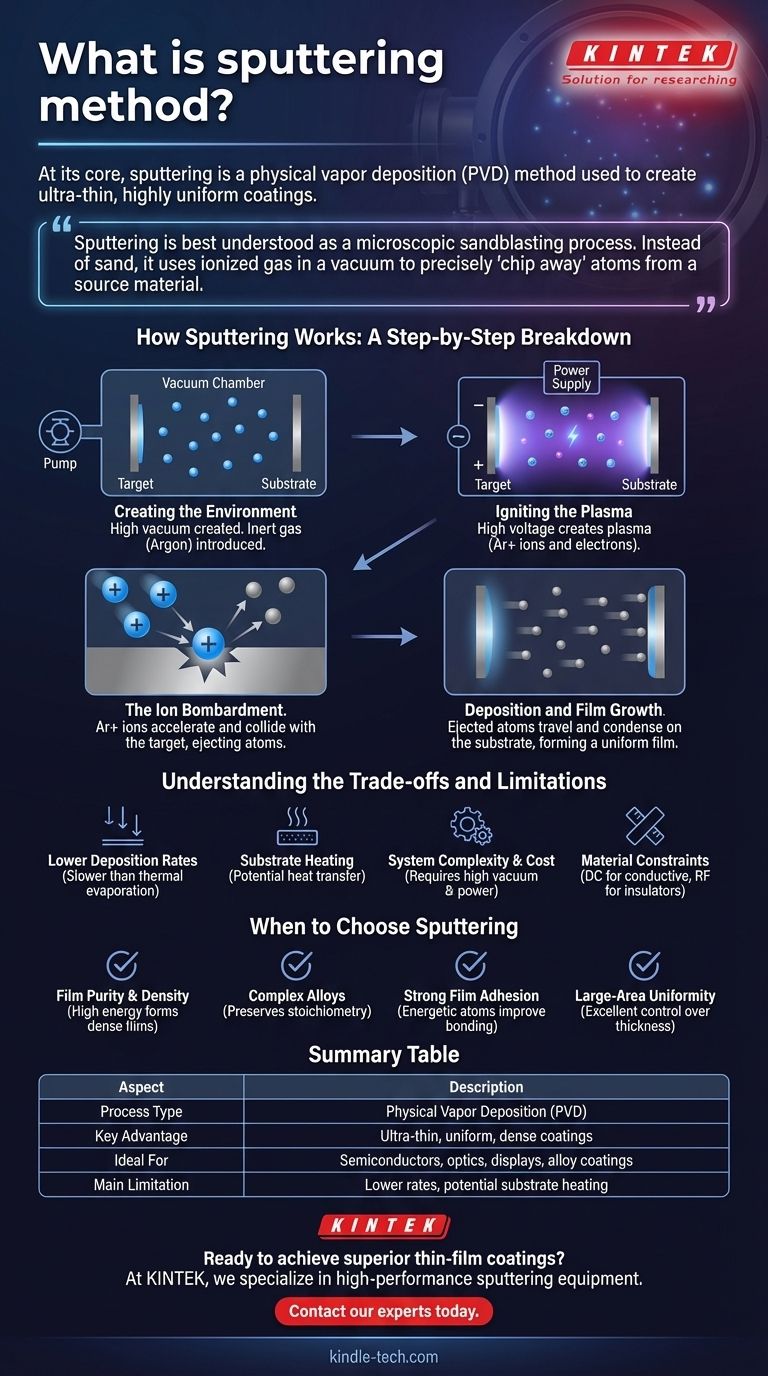

Em sua essência, a pulverização catódica é um método de deposição física de vapor (PVD) usado para criar revestimentos ultrafinos e altamente uniformes em uma superfície. É um processo baseado em vácuo onde um material de fonte sólida, chamado alvo, é bombardeado com íons energéticos de um plasma. Esse bombardeamento fisicamente arranca átomos do alvo, que então viajam através do vácuo e se depositam em um substrato, formando o filme desejado.

A pulverização catódica é melhor compreendida como um processo microscópico de jateamento de areia. Em vez de areia, ela usa gás ionizado em vácuo para "lascar" átomos de um material de origem com precisão e depositá-los como um revestimento ultrafino e altamente uniforme em outra superfície.

Como funciona a pulverização catódica: uma análise passo a passo

Para entender por que a pulverização catódica é tão amplamente utilizada em indústrias, desde semicondutores até ótica, é crucial entender sua mecânica central. O processo é uma sequência de eventos físicos precisos, não uma reação química.

Etapa 1: Criando o ambiente

O processo começa colocando o alvo (o material a ser depositado) e o substrato (o objeto a ser revestido) em uma câmara de vácuo. O ar é bombeado para fora para criar um alto vácuo, o que evita a contaminação e garante que os átomos pulverizados possam viajar livremente.

Um gás inerte, mais comumente Argônio (Ar), é então introduzido na câmara a uma pressão muito baixa.

Etapa 2: Acendendo o plasma

Uma alta voltagem é aplicada entre o alvo e as paredes da câmara, com o alvo atuando como eletrodo negativo (catodo). Este forte campo elétrico energiza o gás Argônio, arrancando elétrons dos átomos de Argônio.

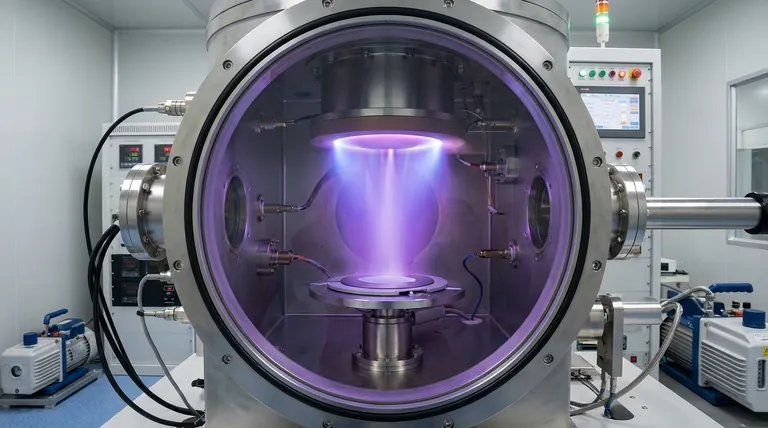

Este processo cria um plasma, um estado energizado da matéria que consiste em íons de Argônio positivos (Ar+) e elétrons livres. Este plasma frequentemente emite um brilho característico, tipicamente roxo ou azul.

Etapa 3: O bombardeamento iônico

Os íons de Argônio carregados positivamente são poderosamente acelerados pelo campo elétrico e atraídos para o alvo carregado negativamente. Eles colidem com a superfície do alvo com energia cinética significativa.

Pense nisso como um jogo de bilhar em escala atômica. O íon de Argônio é a bola branca, atingindo os átomos enfileirados do material alvo.

Etapa 4: Deposição e crescimento do filme

Quando a cascata de colisões tem energia suficiente para superar a energia de ligação superficial do alvo, ela ejeta fisicamente os átomos do alvo. Esses átomos ejetados viajam através da câmara de vácuo.

Esses átomos pulverizados aterrissam no substrato, onde se condensam e se acumulam, camada por camada, para formar um filme fino. Como isso acontece em nível atômico, o processo permite um controle excepcional sobre a espessura, densidade e uniformidade do filme.

Compreendendo as compensações e limitações

Embora poderosa, a pulverização catódica não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações inerentes.

Taxas de deposição mais baixas

Em comparação com outros métodos, como a evaporação térmica, a pulverização catódica pode ser um processo mais lento. A taxa de deposição de material é frequentemente menor, o que pode afetar a produtividade na fabricação de alto volume.

Aquecimento do substrato

O bombardeamento constante de partículas energéticas (incluindo íons e átomos pulverizados) transfere energia para o substrato, fazendo com que ele aqueça. Isso pode ser um problema significativo para o revestimento de materiais sensíveis ao calor, como plásticos ou certas amostras biológicas.

Complexidade e custo do sistema

Os sistemas de pulverização catódica exigem câmaras de alto vácuo, fontes de alimentação sofisticadas e, frequentemente, sistemas de confinamento magnético (pulverização catódica por magnetron). Isso torna o equipamento mais complexo e caro do que alguns métodos de revestimento alternativos.

Restrições de material

Para a forma mais simples da técnica (pulverização catódica DC), o material alvo deve ser eletricamente condutor. Embora a pulverização catódica por radiofrequência (RF) possa ser usada para materiais isolantes, isso adiciona outra camada de complexidade e custo ao sistema.

Quando escolher a pulverização catódica

A escolha de um método de deposição depende inteiramente de seus requisitos técnicos e de material. A pulverização catódica é a escolha superior para objetivos específicos.

- Se seu foco principal é a pureza e densidade do filme: A pulverização catódica é uma excelente escolha porque a alta energia dos átomos depositados forma filmes densos e compactos com baixos níveis de impurezas.

- Se seu foco principal é revestir ligas ou compostos complexos: A pulverização catódica se destaca porque geralmente preserva a estequiometria (a razão elementar) do material alvo no filme resultante.

- Se seu foco principal é obter forte adesão do filme: A natureza energética dos átomos pulverizados geralmente resulta em melhor adesão ao substrato em comparação com técnicas de deposição de baixa energia.

- Se seu foco principal é a uniformidade em grandes áreas: A pulverização catódica oferece controle excepcional sobre a espessura e uniformidade do filme, tornando-a ideal para revestir grandes substratos como vidro arquitetônico ou displays.

Ao entender seus princípios, você pode alavancar efetivamente a pulverização catódica para projetar materiais com propriedades precisamente adaptadas em nível atômico.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Principal Vantagem | Revestimentos ultrafinos, altamente uniformes e densos |

| Ideal Para | Semicondutores, ótica, displays, revestimentos de ligas |

| Principal Limitação | Taxas de deposição mais baixas e potencial aquecimento do substrato |

Pronto para obter revestimentos de filmes finos superiores para o seu laboratório?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de pulverização catódica de alto desempenho, adaptados às suas necessidades específicas de pesquisa e produção. Quer você esteja trabalhando na fabricação de semicondutores, ciência dos materiais ou revestimento óptico, nossas soluções oferecem a pureza, uniformidade e adesão que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas de pulverização catódica podem aprimorar as capacidades do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Como são feitos os feixes de elétrons? Da emissão termiônica à emissão de campo explicada

- Os biocombustíveis são mais baratos de produzir do que os combustíveis fósseis? O Verdadeiro Custo da Energia Verde Explicado

- Por que a seleção de consumíveis de alta qualidade impacta a análise SEM? Desbloqueie a precisão para aços inoxidáveis austeníticos

- Como podemos reduzir a toxicidade dos nanotubos de carbono? Estratégias para Aplicações Mais Seguras

- Quais são as funções de um sistema de agitação de laboratório no aprimoramento da eficiência de lixiviação de sucata de ouro?

- Qual é o rendimento do óleo de pirólise? Projete seu processo para um rendimento líquido de 60-75%

- O que é brasagem em segurança? Gerenciando Fumos Tóxicos, Incêndio e Riscos Químicos

- Do que depende o rendimento de pulverização catódica? Domine a Física para uma Deposição Ótima de Filmes Finos