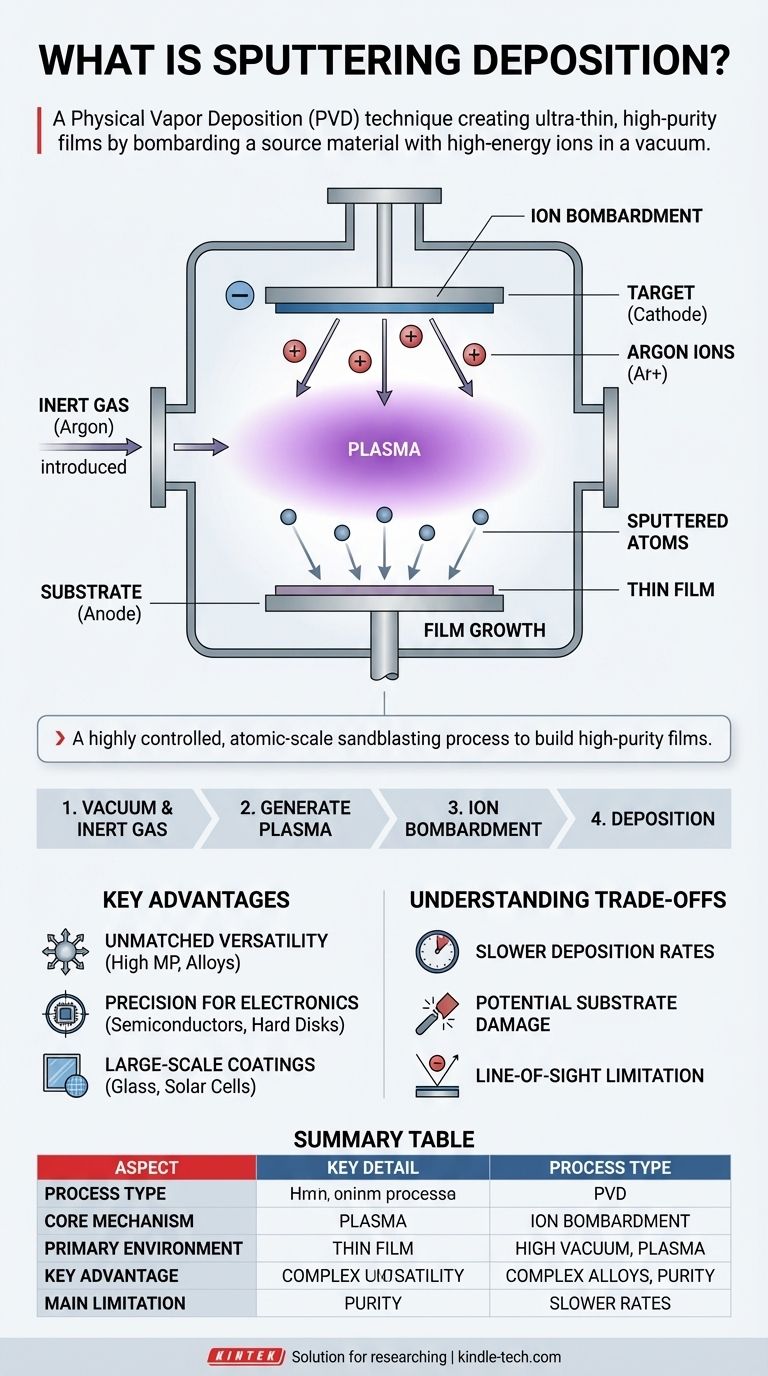

Em essência, a deposição por pulverização catódica é uma técnica de deposição física de vapor (PVD) utilizada para criar películas ultrafinas de material. O processo funciona bombardeando um material de origem, conhecido como alvo (target), com iões de alta energia dentro de um vácuo. Este impacto expulsa fisicamente átomos do alvo, que depois viajam e depositam-se num objeto próximo, chamado substrato, formando um revestimento uniforme.

A pulverização catódica é melhor entendida como um processo de jateamento de areia em escala atómica e altamente controlado. Em vez de areia, utiliza iões, e em vez de erodir uma superfície, os átomos ejetados são cuidadosamente recolhidos para construir uma nova película de alta pureza numa superfície diferente.

Como Funciona a Pulverização Catódica: Uma Análise Passo a Passo

Para compreender verdadeiramente o valor da pulverização catódica, devemos analisar a sua mecânica central. Todo o processo ocorre dentro de uma câmara de vácuo selada, o que é fundamental para garantir a pureza da película final.

O Estado Inicial: Vácuo e Gás Inerte

Primeiro, a câmara é evacuada para um alto vácuo para remover quaisquer partículas contaminantes como oxigénio ou vapor de água. Em seguida, um gás inerte, mais comumente Árgon, é introduzido a uma pressão muito baixa.

Geração do Plasma

Uma alta tensão é aplicada entre o alvo (atuando como cátodo) e as paredes da câmara ou um ânodo dedicado. Este campo elétrico energiza o gás Árgon, removendo eletrões dos átomos de Árgon e criando um gás ionizado e brilhante conhecido como plasma. Este plasma contém iões de Árgon carregados positivamente (Ar+).

A Fase de Bombardeamento

Estes iões de Árgon carregados positivamente são acelerados pelo campo elétrico e colidem com o material do alvo carregado negativamente com imensa energia.

Esta colisão é puramente física, transferindo momento do ião para os átomos na superfície do alvo. Esta transferência de energia é poderosa o suficiente para desalojar, ou "pulverizar catódicamente", átomos individuais do alvo.

Deposição: Construção da Película

Os átomos pulverizados são ejetados do alvo e viajam através da câmara de vácuo de baixa pressão. Eles acabam por atingir o substrato — o objeto a ser revestido, como uma bolacha de silício ou uma peça de vidro — que é estrategicamente colocado nas proximidades.

Ao chegarem, estes átomos condensam-se na superfície do substrato, construindo gradualmente uma camada de película fina, camada por camada. A espessura desta película pode ser controlada com extrema precisão, desde alguns nanómetros até vários micrómetros.

Principais Aplicações e Vantagens

A pulverização catódica não é um método laboratorial de nicho; é um pilar da manufatura moderna devido às suas capacidades únicas.

Versatilidade Inigualável de Materiais

Uma das maiores forças da pulverização catódica é a sua capacidade de depositar materiais que são, de outra forma, muito difíceis de trabalhar. Isto inclui metais com pontos de fusão extremamente elevados e ligas complexas. Como o processo é físico, e não térmico, pode depositar estes materiais sem alterar a sua composição.

Precisão para Eletrónica Avançada

As indústrias de semicondutores e armazenamento de dados dependem fortemente da pulverização catódica. É utilizada para depositar as finas camadas de materiais condutores e magnéticos necessários para produzir circuitos integrados e discos rígidos de computador. O controlo e a pureza do processo são essenciais para criar estas estruturas microscópicas e de alto desempenho.

Revestimentos Industriais em Grande Escala

Além da eletrónica, a pulverização catódica é utilizada para revestir vastas superfícies, como vidro arquitetónico. Estes revestimentos podem fornecer propriedades antirreflexo, isolamento térmico ou cores específicas. É também fundamental para a produção de células solares, meios óticos como CDs e DVDs, e revestimentos decorativos duráveis em peças automóveis.

Compreender as Trocas (Trade-offs)

Nenhum processo é perfeito. Embora poderosa, a pulverização catódica tem limitações inerentes que a tornam inadequada para certas aplicações.

Taxas de Deposição Mais Lentas

Em comparação com outros métodos, como a evaporação térmica, a pulverização catódica pode ser um processo mais lento. A taxa de transferência de material é limitada pela eficiência do bombardeamento iónico, o que pode aumentar o tempo e o custo de produção para revestimentos muito espessos.

Potencial para Danos no Substrato

Os iões de alta energia e os átomos pulverizados que bombardeiam o substrato podem, por vezes, causar danos, especialmente a materiais sensíveis à base de polímeros ou orgânicos. Embora esta energia possa melhorar a adesão da película, deve ser gerida cuidadosamente.

Limitação de Linha de Visada

A pulverização catódica é um processo de linha de visada, o que significa que os átomos geralmente viajam em linha reta do alvo para o substrato. Isto pode tornar difícil obter um revestimento uniforme em objetos com formas tridimensionais complexas sem acessórios rotativos sofisticados.

Fazer a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades do material e do desempenho que necessita de alcançar.

- Se o seu foco principal é depositar uma liga complexa ou uma película de alta pureza: A pulverização catódica é uma escolha excecional porque preserva com precisão a estequiometria do alvo.

- Se o seu foco principal é revestir um material com um ponto de fusão muito elevado: A pulverização catódica fornece um caminho fiável onde a evaporação térmica falharia.

- Se o seu foco principal é a velocidade e o custo para um metal simples de baixo ponto de fusão: Poderá descobrir que um processo mais simples, como a evaporação térmica, oferece uma solução mais eficiente.

Em última análise, a deposição por pulverização catódica fornece um nível incomparável de controlo para engenharia de superfícies ao nível atómico.

Tabela de Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Bombardeamento iónico (ex: Ar+) desalojando átomos de um alvo para um substrato |

| Ambiente Principal | Câmara de alto vácuo com plasma de gás inerte |

| Vantagem Principal | Deposita ligas complexas e materiais de alto ponto de fusão com alta pureza |

| Aplicações Comuns | Circuitos semicondutores, discos rígidos, vidro arquitetónico, células solares |

| Limitação Principal | Taxas de deposição mais lentas em comparação com alguns outros métodos PVD |

Precisa de um parceiro fiável para os seus projetos de deposição de película fina?

A KINTEK especializa-se em equipamentos de laboratório de alto desempenho e consumíveis para aplicações de revestimento de precisão. Quer esteja a desenvolver semicondutores de próxima geração, revestimentos óticos ou acabamentos industriais duráveis, a nossa experiência em alvos de pulverização catódica e sistemas de deposição pode ajudá-lo a alcançar qualidade de película, consistência e pureza de material superiores.

Contacte os nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório e impulsionar a sua I&D ou produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Quais são os usos futuros dos NTCs? Revolucionando Eletrônica, Energia e Materiais

- Qual é a dureza do diamante CVD? O Guia Definitivo para Supermateriais Engenheirados

- Qual é o mecanismo de pulverização catódica (sputtering)? Um Guia para Deposição de Filmes Finos de Precisão

- Em que as propriedades ópticas de um filme fino dependem? Dominando o Material, a Espessura e o Processo

- Quais são as vantagens da tecnologia de filmes finos? Alcance avanços em eletrónica, energia e muito mais

- Quais são as propriedades de filmes finos? Comportamento de Materiais de Engenharia na Nanoescala

- Quais são as aplicações dos nanomateriais de carbono? Desbloqueie Desempenho Revolucionário em Energia, Materiais e Eletrônicos

- Qual é a diferença entre revestimento metálico e não metálico? Um Guia para Proteção Sacrificial vs. Barreira