Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de consolidação de pós que utiliza uma combinação de pressão uniaxial e uma corrente elétrica contínua pulsada para densificar materiais. O pó é carregado em um molde de grafite condutor que é simultaneamente aquecido pela corrente e usado para aplicar pressão. Essa combinação única permite taxas de aquecimento e ciclos de sinterização excepcionalmente rápidos, frequentemente reduzindo um processo que leva horas em um forno convencional para apenas alguns minutos.

SPS não é meramente um método de aquecimento; é uma técnica de sinterização assistida por campo onde a energia elétrica contribui diretamente para a densificação. Isso permite a consolidação de materiais em temperaturas mais baixas e em tempos significativamente mais curtos do que os métodos tradicionais, preservando microestruturas finas.

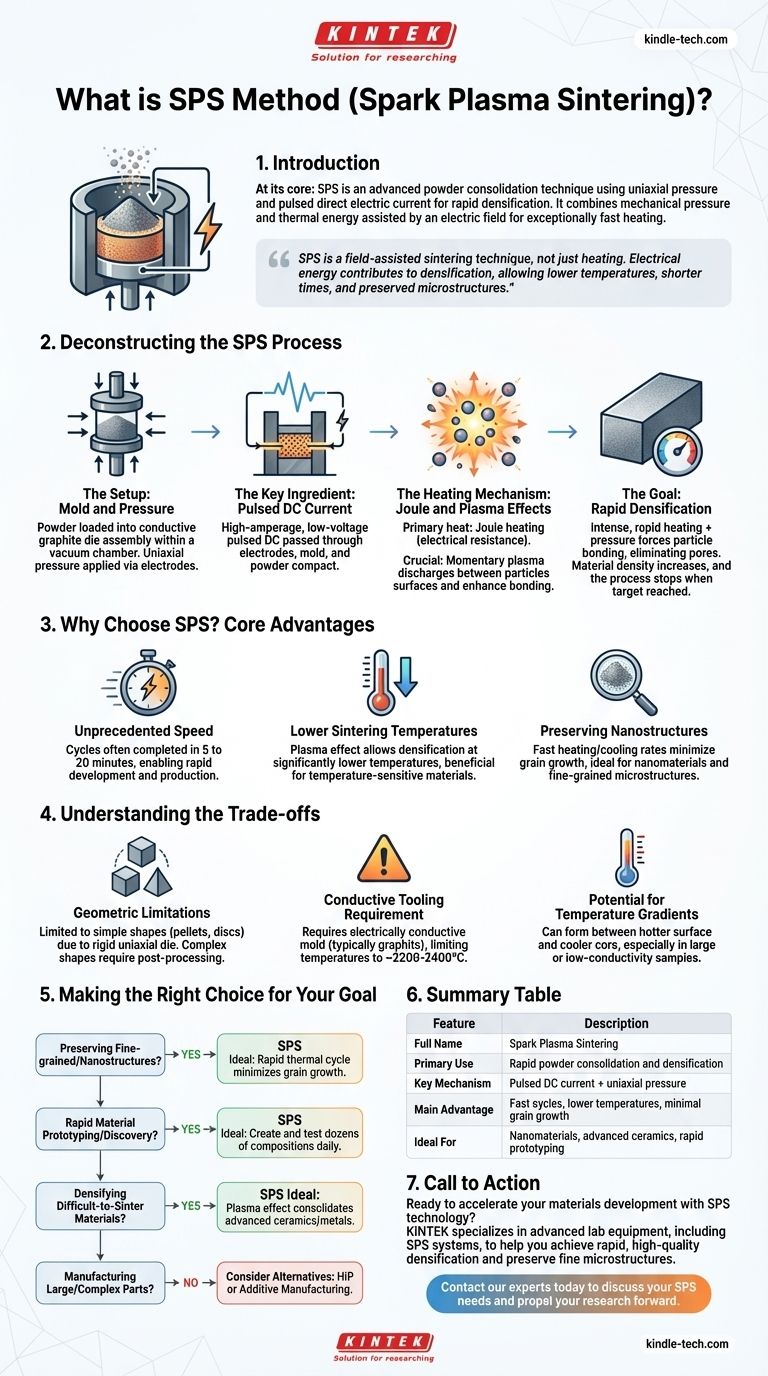

Desconstruindo o Processo SPS

Para entender o SPS, é melhor dividi-lo em suas principais etapas operacionais, desde a configuração inicial até o produto final densificado.

A Configuração: Molde e Pressão

O processo começa carregando o material em pó em uma matriz de grafite. Todo este conjunto é colocado entre dois eletrodos dentro de uma câmara de vácuo.

Um sistema mecânico ou hidráulico aplica pressão uniaxial (pressão ao longo de um único eixo) ao pó através dos eletrodos e punções de grafite.

O Ingrediente Chave: Corrente Contínua Pulsada

Uma vez que a câmara é evacuada e a pressão é aplicada, uma corrente contínua (CC) pulsada de alta amperagem e baixa voltagem é passada através dos eletrodos, do molde de grafite e, frequentemente, da própria amostra.

Esta aplicação direta de corrente é a característica definidora do SPS e a fonte de sua eficiência.

O Mecanismo de Aquecimento: Efeitos Joule e Plasma

A principal fonte de aquecimento é o aquecimento Joule — o calor gerado à medida que a corrente elétrica passa através do molde de grafite resistivo e do compacto de pó.

Crucialmente, no nível microscópico entre as partículas de pó, a corrente pulsada pode gerar faíscas momentâneas ou descargas de plasma. Este plasma ajuda a limpar as superfícies das partículas de pó, removendo óxidos e contaminantes, o que melhora drasticamente a ligação entre elas.

O Objetivo: Densificação Rápida

A combinação de aquecimento intenso e rápido e pressão aplicada força as partículas de pó a se unirem, eliminando os poros entre elas.

O material encolhe em tempo real à medida que sua densidade aumenta. O processo é tipicamente interrompido assim que a temperatura alvo é atingida e a taxa de densificação diminui, indicando que o material atingiu a densidade quase total.

Por Que Escolher SPS? As Principais Vantagens

SPS não é apenas uma versão mais rápida do aquecimento convencional; seu mecanismo único oferece benefícios distintos para a ciência e engenharia de materiais.

Velocidade Sem Precedentes

Os ciclos de SPS são notavelmente curtos, frequentemente concluídos em 5 a 20 minutos. Isso permite o desenvolvimento, triagem e produção rápidos de materiais em comparação com as horas ou até dias necessários para a sinterização em forno convencional.

Temperaturas de Sinterização Mais Baixas

O efeito de ativação superficial do plasma permite que a densificação ocorra em temperaturas significativamente mais baixas do que em métodos que dependem puramente de energia térmica. Esta é uma grande vantagem para materiais sensíveis à temperatura.

Preservando Nanoestruturas

As taxas de aquecimento e resfriamento extremamente rápidas, combinadas com tempos de processamento curtos, impedem efetivamente o crescimento de grãos. Isso torna o SPS a técnica principal para produzir materiais totalmente densos, preservando microestruturas em nanoescala ou de grão fino, que são críticas para alcançar propriedades mecânicas ou funcionais superiores.

Compreendendo as Desvantagens

Embora poderoso, o SPS não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Limitações Geométricas

A dependência de uma matriz rígida e uniaxial significa que o SPS é principalmente adequado para produzir formas simples como pastilhas, discos ou barras retangulares. Formas complexas e tridimensionais não são viáveis sem um pós-processamento significativo.

Requisito de Ferramental Condutor

O processo requer fundamentalmente um molde eletricamente condutor, que é quase sempre grafite. Isso limita a temperatura máxima atingível a cerca de 2200-2400°C, pois o grafite começa a degradar em temperaturas mais altas.

Potencial para Gradientes de Temperatura

Como o aquecimento é gerado pela corrente que flui através da matriz, um gradiente de temperatura pode se formar entre a superfície mais quente e o núcleo mais frio da amostra. Este efeito é mais pronunciado em amostras maiores ou materiais com baixa condutividade térmica e requer otimização cuidadosa do processo para gerenciá-lo.

Fazendo a Escolha Certa para o Seu Objetivo

SPS é uma ferramenta especializada. Use este guia para determinar se ele se alinha com seu objetivo.

- Se o seu foco principal é preservar nanoestruturas ou de grão fino: SPS é a escolha ideal devido ao seu ciclo térmico rápido que minimiza o crescimento de grãos.

- Se o seu foco principal é a prototipagem ou descoberta rápida de materiais: A velocidade do processo SPS permite criar e testar rapidamente dezenas de composições de materiais em um único dia.

- Se o seu foco principal é densificar materiais difíceis de sinterizar: O efeito de plasma no SPS pode consolidar cerâmicas avançadas ou metais refratários que resistem aos métodos de sinterização convencionais.

- Se o seu foco principal é fabricar peças grandes ou de formato complexo: SPS não é o melhor método; considere alternativas como Prensagem Isostática a Quente (HIP) ou manufatura aditiva.

Quando aplicado corretamente, a Sinterização por Plasma de Faísca é uma das ferramentas mais poderosas e eficientes disponíveis para a criação de materiais a granel de próxima geração.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Nome Completo | Sinterização por Plasma de Faísca |

| Uso Principal | Consolidação e densificação rápida de pós |

| Mecanismo Chave | Corrente CC pulsada + pressão uniaxial |

| Principal Vantagem | Ciclos rápidos, temperaturas mais baixas, crescimento mínimo de grãos |

| Ideal Para | Nanomateriais, cerâmicas avançadas, prototipagem rápida |

Pronto para acelerar o desenvolvimento de seus materiais com a tecnologia SPS?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas SPS, para ajudá-lo a alcançar a densificação rápida e de alta qualidade de seus materiais em pó. Nossa experiência garante que você possa preservar microestruturas finas e desenvolver materiais de próxima geração de forma eficiente.

Entre em contato com nossos especialistas hoje para discutir como um sistema SPS pode atender às suas necessidades específicas de laboratório e impulsionar sua pesquisa.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Instrumento de peneiramento eletromagnético tridimensional

- Células Eletrolíticas PEM Personalizáveis para Diversas Aplicações de Pesquisa

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

As pessoas também perguntam

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais